¿Qué material es mejor para el cuerpo de válvulas industriales? ¿A105 o WCB?

El material común del cuerpo de la válvula incluye acero al carbono, acero al carbono de baja temperatura (ASTM A352 LCB/LCC), acero aleado (WC6, WC9), acero inoxidable austenítico (ASTM A351 CF8), aleación de titanio de aleación de cobre fundido, aleación de aluminio, etc., de los cuales el acero al carbono es el material de carrocería más utilizado. ASTM A216 WCA, WCB y WCC son adecuados para válvulas de media y alta presión con una temperatura de trabajo entre -29 y 425 ℃. GB 16Mn y 30Mn se utilizan a temperaturas entre -40 y 450 ℃, son materiales alternativos comúnmente utilizados como ASTMA105. Ambas contienen 0.25 de Carbono, aquí aclaremos la diferencia entre las válvulas WCB y A105:

- Diferentes materiales y estándares.

Acero al carbono para válvulas A105 significa acero forjado según la norma ASTM A105. A105 es un material común que pertenece a la norma estadounidense ASTMA105/A105M y GB/T 12228-2006 (básicamente equivalente).

La válvula WCB de acero al carbono pertenece a la especificación ASTM A216 con grados WCA y WCC, que presentan ligeras diferencias en cuanto a propiedades químicas y mecánicas, equivalente a la marca nacional ZG310-570 (ZG45).

- Diferentes métodos de moldeo

La válvula A105 se puede forjar mediante deformación plástica para mejorar la estructura interna, buenas propiedades mecánicas e incluso el tamaño del grano.

Las válvulas WCB forman líquido fundido que puede causar segregación de tejido y defectos y se pueden usar para fundir piezas de trabajo complejas.

- Rendimiento diferente

La ductilidad, tenacidad y otras propiedades mecánicas de las válvulas de acero forjado A105 son mayores que las de las piezas fundidas WCB y pueden soportar una mayor fuerza de impacto. Algunas piezas importantes de la máquina deberían estar fabricadas de acero forjado.

Las válvulas de acero fundido WCB se pueden dividir en acero al carbono fundido, acero fundido de baja aleación y acero especial fundido, que se utilizan principalmente para fabricar piezas con formas complejas, difíciles de forjar o mecanizar y que requieren mayor resistencia y plasticidad.

En términos de las propiedades mecánicas de los materiales, las piezas forjadas del mismo material tienen un mejor rendimiento que las piezas fundidas debido a la estructura de grano más densa y una mejor estanqueidad, pero a un mayor costo, lo que es adecuado para requisitos elevados o temperaturas inferiores a 427 ℃, como el reductor de presión. Recomendamos que el material del cuerpo de la cubierta A105 sea para válvulas de tamaño pequeño o válvula de alta presión, Material WCB para válvulas de gran tamaño o válvulas de media y baja presión debido al costo de apertura del molde y la tasa de utilización del material de forjado.

Como fabricante y distribuidor completo de válvulas industriales, PERFECT ofrece a la venta una línea completa de válvulas que se suministra a diversas industrias. Material del cuerpo de la válvula disponible, incluido acero al carbono, acero inoxidable, aleación de titanio, aleaciones de cobre, etc., y hacemos que el material sea fácil de encontrar para sus necesidades de válvula.

La válvula de globo y la válvula de mariposa son dos válvulas comunes que se utilizan para controlar el flujo en la tubería. El disco de la válvula de globo se mueve en línea recta a lo largo de la línea central del asiento para abrir y cerrar la válvula. El eje del vástago de la válvula de globo es perpendicular a la superficie de sellado del asiento de la válvula y el recorrido de apertura o cierre del vástago es relativamente corto, lo que hace que esta válvula sea muy adecuada para cortar o ajustar y estrangular el flujo.

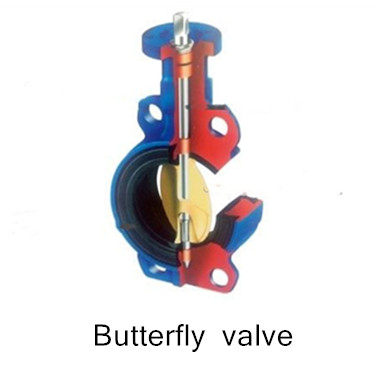

La válvula de globo y la válvula de mariposa son dos válvulas comunes que se utilizan para controlar el flujo en la tubería. El disco de la válvula de globo se mueve en línea recta a lo largo de la línea central del asiento para abrir y cerrar la válvula. El eje del vástago de la válvula de globo es perpendicular a la superficie de sellado del asiento de la válvula y el recorrido de apertura o cierre del vástago es relativamente corto, lo que hace que esta válvula sea muy adecuada para cortar o ajustar y estrangular el flujo. El disco en forma de placa de la válvula de mariposa gira alrededor de su propio eje en el cuerpo para cortar y estrangular el flujo. La válvula de mariposa se caracteriza por su estructura simple, pequeño volumen, peso ligero, composición de solo unas pocas piezas y apertura y cierre rápidos mediante rotación de solo 90°, control rápido de medios fluidos, que puede usarse para medios con sólidos suspendidos. partículas o medios en polvo. Aquí discutiremos la diferencia entre ellos, si está interesado, siga leyendo.

El disco en forma de placa de la válvula de mariposa gira alrededor de su propio eje en el cuerpo para cortar y estrangular el flujo. La válvula de mariposa se caracteriza por su estructura simple, pequeño volumen, peso ligero, composición de solo unas pocas piezas y apertura y cierre rápidos mediante rotación de solo 90°, control rápido de medios fluidos, que puede usarse para medios con sólidos suspendidos. partículas o medios en polvo. Aquí discutiremos la diferencia entre ellos, si está interesado, siga leyendo.