¿Qué es un cuerpo de válvula?

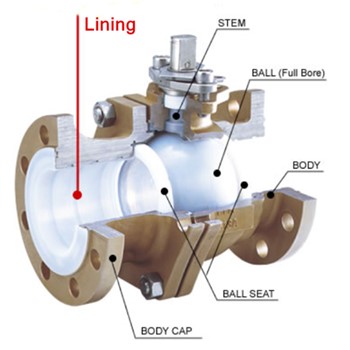

La válvula es un tipo de dispositivo que se utiliza para controlar, cambiar o detener los componentes móviles de la dirección del flujo, la presión y la descarga en el sistema de tuberías. El cuerpo de la válvula es una parte principal de la válvula. Se fabrica mediante diferentes procesos de fabricación según la clase de presión, como fundición, forjado, etc. El cuerpo de válvula de baja presión generalmente se fabrica mientras que el cuerpo de válvula de presión media y alta se fabrica mediante el proceso de forjado.

Los materiales para el cuerpo de la válvula

Los materiales comúnmente utilizados para el cuerpo de la válvula son: hierro fundido, acero forjado, acero al carbono, acero inoxidable, aleaciones a base de níquel, cobre, titanio, plástico, etc.

Acero carbono

En la industria del petróleo y el gas, el material más utilizado para el cuerpo de la válvula es ASTM A216 (para fundición) y ASTM A105 (forjado). Para servicio a baja temperatura, se utilizan ASTM A352 LCB/LCB para cuerpos fundidos y ASTM A350 LF2/LF3 para cuerpos forjados.

Acero inoxidable

Cuando hay más requisitos de aumento de temperatura, presión o corrosión, se hacen necesarios cuerpos de acero inoxidable: ASTM A351 CF8 (SS304) y CF8M (SS316) para dispositivos fundidos, y los distintos ASTM A182 F304, F316, F321, F347 para tipos forjados. . Para aplicaciones específicas, se utilizan calidades de materiales especiales, como aceros dúplex y superacerados (F51, F53, F55) y aleaciones de níquel (Monel, Inconel, Incoloy, Hastelloy) para los cuerpos de válvulas.

No ferroso

Para aplicaciones más severas, se pueden utilizar materiales o aleaciones no ferrosos como aluminio, cobre, aleaciones de titanio y otros materiales plásticos y cerámicos que combinan aleaciones para la fabricación del cuerpo.

Las conexiones finales del cuerpo de la válvula

El cuerpo de la válvula se puede conectar a otros dispositivos mecánicos y tuberías de diferentes maneras. Los tipos de extremos principales son bridados y soldados a tope (para dispositivos de más de 2 pulgadas) y soldados por encaje o roscados/atornillados (NPT o BSP) para dispositivos de diámetro pequeño.

Válvula de extremo con brida

Los extremos con bridas son la forma de conexión más utilizada entre válvulas y tuberías o equipos. Es una conexión desmontable con brida, junta, pernos prisioneros y tuercas como un grupo de estructura de sellado.

Indicada por la especificación ASME B16.5, la conexión de brida se puede aplicar a una variedad de válvulas de mayor diámetro y válvulas de presión nominal, pero existen ciertas restricciones en la temperatura de uso, en condiciones de alta temperatura, debido a que los pernos de conexión de la brida son fáciles. Para evitar un fenómeno de fluencia y causar fugas, en términos generales, se recomienda utilizar la conexión de brida a una temperatura ≤350 ℃.

La cara de la brida puede ser elevada (RF), plana (FF), junta anular, machihembrada y macho y hembra y estar acabada en cualquiera de las variantes disponibles (stock, dentada o lisa).

Válvula de extremos para soldar

La conexión soldada entre la válvula y la tubería puede ser una conexión soldada a tope (BW) y una conexión soldada a tope (SW) utilizadas para tuberías de alta presión (soldadura a tope para tamaños más pequeños, por debajo de 2 pulgadas, y soldadura a tope para diámetros más grandes). Estas conexiones soldadas son más costosas de ejecutar que las uniones bridadas, ya que requieren más trabajo, pero son más confiables y menos propensas a sufrir fugas a largo plazo.

Las válvulas con casquillo para soldar ASME B16.11 o extremos soldados a tope ASME B16.25 se sueldan al tubo de conexión. Las conexiones soldadas a tope requieren una soldadura completa de los extremos biselados de las dos partes que se van a unir, mientras que las conexiones soldadas a encaje se realizan mediante soldaduras en ángulo.

Válvula de extremo roscado

Esta es una conexión simple y a menudo se usa para válvulas pequeñas o de baja presión de menos de 2 pulgadas. La válvula se conecta a la tubería mediante unos extremos de rosca cónicos, que pueden ser BSP o NPT. Las conexiones roscadas son más económicas y de fácil instalación, ya que el tubo se atornilla simplemente a la válvula, mediante espárragos o mediante operaciones de soldadura sin necesidad de bridas.

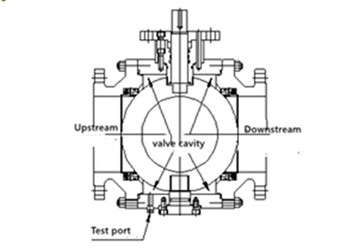

La válvula se abre parcialmente para que el flujo experimental se inyecte completamente en la cámara de la válvula, y luego la válvula se cierra para que la purga del cuerpo de la válvula esté abierta y se permita que el exceso de medio se desborde de la unión de prueba de la cámara de la válvula. Se debe aplicar presión simultáneamente desde ambos extremos de la válvula para monitorear la estanqueidad del asiento a través del desbordamiento en la unión de prueba de la cámara de la válvula. La siguiente figura muestra una típica

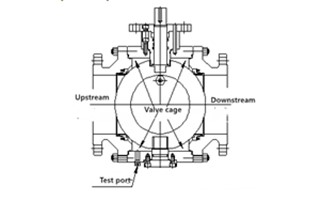

La válvula se abre parcialmente para que el flujo experimental se inyecte completamente en la cámara de la válvula, y luego la válvula se cierra para que la purga del cuerpo de la válvula esté abierta y se permita que el exceso de medio se desborde de la unión de prueba de la cámara de la válvula. Se debe aplicar presión simultáneamente desde ambos extremos de la válvula para monitorear la estanqueidad del asiento a través del desbordamiento en la unión de prueba de la cámara de la válvula. La siguiente figura muestra una típica  Cada asiento se probará en ambas direcciones y se retirará la válvula de alivio de presión de la cavidad instalada. La válvula se debe abrir hasta la mitad para que la válvula y la cámara de la válvula se inyecten con el medio de prueba hasta que el líquido de prueba se derrame a través del puerto de prueba de la cámara de la válvula. Cierre la válvula para evitar fugas de la cámara en la dirección del asiento de prueba, la presión de prueba se aplicará sucesivamente a cada extremo de la válvula para probar la fuga de cada asiento aguas arriba por separado y luego probar cada asiento como asiento aguas abajo. . Abra ambos extremos de la válvula para llenar la cavidad con medio y luego presurice mientras observa fugas en cada asiento en ambos extremos de la válvula.

Cada asiento se probará en ambas direcciones y se retirará la válvula de alivio de presión de la cavidad instalada. La válvula se debe abrir hasta la mitad para que la válvula y la cámara de la válvula se inyecten con el medio de prueba hasta que el líquido de prueba se derrame a través del puerto de prueba de la cámara de la válvula. Cierre la válvula para evitar fugas de la cámara en la dirección del asiento de prueba, la presión de prueba se aplicará sucesivamente a cada extremo de la válvula para probar la fuga de cada asiento aguas arriba por separado y luego probar cada asiento como asiento aguas abajo. . Abra ambos extremos de la válvula para llenar la cavidad con medio y luego presurice mientras observa fugas en cada asiento en ambos extremos de la válvula.