O que é um corpo de válvula?

A válvula é um tipo de dispositivo usado para controlar, alterar ou parar os componentes móveis de direção de fluxo, pressão e descarga no sistema de tubulação. O corpo da válvula é uma parte principal da válvula. É feito por diferentes processos de fabricação de acordo com a classe de pressão, como fundição, forjamento, etc. O corpo da válvula com baixa pressão geralmente é fundido enquanto o corpo da válvula com média e alta pressão é fabricado pelo processo de forjamento.

Os materiais para o corpo da válvula

Os materiais comumente usados no corpo da válvula são: ferro fundido, aço forjado, aço carbono, aço inoxidável, liga à base de níquel, cobre, titânio, plástico, etc.

Aço carbono

Na indústria de petróleo e gás, o material mais comumente utilizado para o corpo da válvula é ASTM A216 (para fundição) e ASTM A105 (forjamento). Para serviços em baixas temperaturas, são utilizados ASTM A352 LCB/LCB para corpos fundidos e ASTM A350 LF2/LF3 para corpos forjados.

Aço inoxidável

Quando há mais exigências de aumento de temperatura, pressão ou corrosão, tornam-se necessários corpos de aço inoxidável: ASTM A351 CF8 (SS304) e CF8M (SS316) para dispositivos fundidos, e os diversos ASTM A182 F304, F316, F321, F347 para tipos forjados . Para aplicações específicas, são utilizados tipos de materiais especiais, como aços duplex e super (F51, F53, F55) e ligas de níquel (Monel, Inconel, Incoloy, Hastelloy) para corpos de válvulas.

Não ferrosos

Para aplicações mais severas, materiais não ferrosos ou ligas como ligas de alumínio, cobre, titânio e outras ligas de combinação de materiais plásticos e cerâmicos podem ser usados para a fabricação de carrocerias.

As conexões finais do corpo da válvula

O corpo da válvula pode ser conectado a outros dispositivos mecânicos e tubos de diferentes maneiras. Os principais tipos de extremidades são flangeadas e soldadas (para dispositivos acima de 2 polegadas) e soldadas em soquete ou roscadas/parafusadas (NPT ou BSP) para dispositivos de pequeno diâmetro.

Válvula final flangeada

As extremidades flangeadas são a forma de conexão mais frequentemente usada entre válvulas e tubulações ou equipamentos. É uma conexão destacável com flange, gaxeta, parafusos prisioneiros e porcas como um grupo de estrutura de vedação.

Indicada pela especificação ASME B16.5, a conexão flangeada pode ser aplicada a uma variedade de válvulas de maior diâmetro e válvulas de pressão nominal, mas existem certas restrições quanto à temperatura de uso, em condições de alta temperatura, devido aos parafusos de conexão do flange fáceis para causar fenômeno de fluência e causar vazamento, de modo geral, recomenda-se usar a conexão de flange a uma temperatura ≤350 ℃.

A face do flange pode ser elevada (RF), plana (FF), junta anelar, macho e fêmea e macho e fêmea e ter acabamento em qualquer uma das variantes disponíveis (estoque, serrilhado ou liso).

Válvula de extremidades de soldagem

A conexão de soldagem entre a válvula e a tubulação pode ser uma conexão de soldagem de topo (BW) e uma conexão de soldagem de soquete (SW) usada para tubulações de alta pressão (solda de encaixe para tamanhos menores, abaixo de 2 polegadas, e solda de topo para diâmetros maiores). Essas conexões soldadas são mais caras de executar do que as juntas flangeadas, pois exigem mais trabalho, mas são mais confiáveis e menos propensas a vazamentos a longo prazo.

Válvulas com solda de encaixe ASME B16.11 ou extremidades soldadas ASME B16.25 são soldadas com o tubo de conexão. As conexões soldadas de topo requerem soldagem completa das extremidades chanfradas das duas partes a serem unidas, enquanto as conexões de solda de encaixe são feitas por soldas de ângulo.

Válvula final rosqueada

Esta é uma conexão simples e frequentemente usada para válvulas de baixa pressão ou pequenas abaixo de 2 polegadas. A válvula é conectada ao tubo por extremidades de rosca cônica, que podem ser BSP ou NPT. As conexões roscadas são mais baratas e de fácil instalação, pois o tubo é simplesmente aparafusado na válvula, parafusos prisioneiros ou operações de soldagem sem a necessidade de flanges.

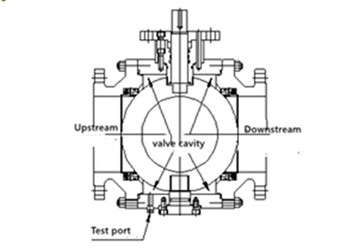

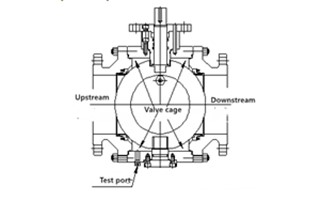

A válvula é parcialmente aberta para que o fluxo experimental seja totalmente injetado na câmara da válvula e, em seguida, a válvula é fechada para que o sangramento do corpo da válvula seja aberto e o excesso de meio possa transbordar da junção de teste da câmara da válvula. A pressão deve ser aplicada simultaneamente em ambas as extremidades da válvula para monitorar a estanqueidade da sede através do transbordamento na junção de teste da câmara da válvula. A figura abaixo mostra um típico

A válvula é parcialmente aberta para que o fluxo experimental seja totalmente injetado na câmara da válvula e, em seguida, a válvula é fechada para que o sangramento do corpo da válvula seja aberto e o excesso de meio possa transbordar da junção de teste da câmara da válvula. A pressão deve ser aplicada simultaneamente em ambas as extremidades da válvula para monitorar a estanqueidade da sede através do transbordamento na junção de teste da câmara da válvula. A figura abaixo mostra um típico  Cada sede deverá ser testada em ambas as direções e a válvula de alívio de pressão da cavidade instalada deverá ser removida. A válvula deve ser entreaberta de modo que a válvula e a câmara da válvula sejam injetadas com o meio de teste até que o líquido de teste seja derramado através da porta de teste da câmara da válvula. Feche a válvula para evitar vazamento da câmara na direção da sede de teste, a pressão de teste deve ser aplicada sucessivamente a cada extremidade da válvula para testar o vazamento de cada sede a montante separadamente e, em seguida, testar cada sede como sede a jusante . Abra ambas as extremidades da válvula para encher a cavidade com meio e depois pressurize enquanto observa vazamentos em cada sede em ambas as extremidades da válvula.

Cada sede deverá ser testada em ambas as direções e a válvula de alívio de pressão da cavidade instalada deverá ser removida. A válvula deve ser entreaberta de modo que a válvula e a câmara da válvula sejam injetadas com o meio de teste até que o líquido de teste seja derramado através da porta de teste da câmara da válvula. Feche a válvula para evitar vazamento da câmara na direção da sede de teste, a pressão de teste deve ser aplicada sucessivamente a cada extremidade da válvula para testar o vazamento de cada sede a montante separadamente e, em seguida, testar cada sede como sede a jusante . Abra ambas as extremidades da válvula para encher a cavidade com meio e depois pressurize enquanto observa vazamentos em cada sede em ambas as extremidades da válvula.