Hoe kies je een klep voor zuurstofpijpleiding?

Zuurstof heeft doorgaans actieve chemische eigenschappen. Het is een sterk oxiderende en brandbare stof en kan zich met de meeste elementen combineren om oxiden te vormen, behalve goud, zilver en inerte gassen zoals helium, neon, argon en krypton. Een explosie vindt plaats wanneer zuurstof in een bepaalde verhouding wordt gemengd met brandbare gassen (acetyleen, waterstof, methaan, enz.) of wanneer de leidingafsluiter plotseling in brand raakt. De zuurstofstroom in het pijpleidingsysteem verandert tijdens het transport van zuurstofgas. De European Industrial Gas Association (EIGA) heeft de standaard IGC Doc 13/12E “Oxygen Pipeline and Piping Systems” ontwikkeld, waarbij de zuurstofwerkomstandigheden zijn onderverdeeld in “impact” en “ zonder effect". De “impact” is een gevaarlijke gebeurtenis omdat het gemakkelijk is om energie te stimuleren, waardoor verbranding en explosie ontstaat. De zuurstofklep is het typische ‘impactmoment’.

Zuurstofklep is een soort speciale klep ontworpen voor zuurstofpijpleidingen en wordt veel gebruikt in de metallurgie, aardolie, chemische en andere industrieën waarbij zuurstof betrokken is. Het materiaal van de zuurstofklep is beperkt tot werkdruk en stroomsnelheid om botsingen van deeltjes en onzuiverheden in de pijpleiding te voorkomen. Daarom moet de ingenieur bij het selecteren van de zuurstofklep volledig rekening houden met wrijving, statische elektriciteit, niet-metaalontsteking, mogelijke verontreinigende stoffen (corrosie van koolstofstaaloppervlak) en andere factoren.

Waarom zijn zuurstofkleppen gevoelig voor ontploffen?

- De roest, het stof en de lasslakken in de leiding veroorzaken verbranding door wrijving met de klep.

Tijdens het transport zal de gecomprimeerde zuurstof wrijven en botsen met olie, ijzeroxideschroot of kleine deeltjesverbrandingsinstallatie (steenkoolpoeder, koolstofdeeltjes of organische vezels), wat resulteert in een grote hoeveelheid wrijvingswarmte, resulterend in de verbranding van leidingen en apparatuur, die verband houdt met het type onzuiverheden, de deeltjesgrootte en de luchtstroomsnelheid. IJzerpoeder is gemakkelijk te verbranden met zuurstof, en hoe fijner de deeltjesgrootte, hoe lager het ontstekingspunt; Hoe groter de snelheid, hoe gemakkelijker het is om te verbranden.

- Adiabatisch gecomprimeerde zuurstof kan brandbare stoffen doen ontbranden.

De materialen met een laag ontstekingspunt zoals olie en rubber in de klep zullen ontbranden bij een plaatselijk hoge temperatuur. Het metaal reageert in zuurstof, en deze oxidatiereactie wordt aanzienlijk geïntensiveerd door de zuiverheid en druk van zuurstof te verhogen. Voor de klep is bijvoorbeeld 15 MPa, de temperatuur is 20 ℃, de druk achter de klep is 0,1 MPa, als de klep snel wordt geopend, kan de zuurstoftemperatuur na de klep 553 ℃ bereiken volgens de berekening van adiabatische compressie formule, die het ontstekingspunt van sommige materialen heeft bereikt of overschreden.

- Het lage ontstekingspunt van brandbare stoffen in zuivere zuurstof onder hoge druk is de aanzet tot verbranding van de zuurstofklep

De intensiteit van de oxidatiereactie hangt af van de concentratie en druk van zuurstof. De oxidatiereactie vindt hevig plaats in de zuivere zuurstof en geeft tegelijkertijd een grote hoeveelheid warmte af, dus de zuurstofklep in de hogedrukzuivere zuurstof heeft een groot potentieel gevaar. Tests hebben aangetoond dat de detonatie-energie van vuur omgekeerd evenredig is met het kwadraat van de druk, wat een grote bedreiging vormt voor de zuurstofklep.

De leidingen, klepfittingen, pakkingen en alle materialen die in contact komen met zuurstof in pijpleidingen moeten vanwege de speciale eigenschappen van zuurstof strikt worden gereinigd en vóór installatie worden gespoeld en ontvet om te voorkomen dat er schroot, vet, stof en zeer kleine vaste deeltjes ontstaan of achtergelaten in het productieproces. Wanneer ze zich via de klep in de zuurstof bevinden, ontstaat er gemakkelijk wrijvingsverbranding of explosiegevaar.

Hoe kies je een klep die voor zuurstof wordt gebruikt?

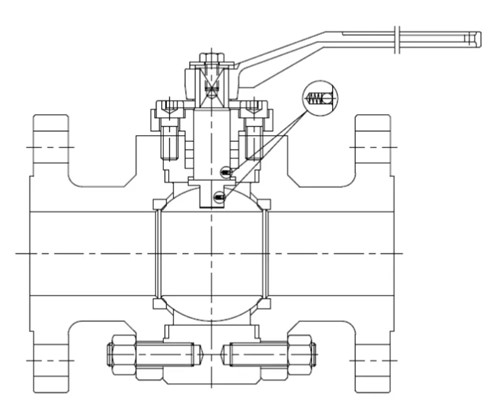

Sommige projecten verbieden dit expliciet schuifafsluiters van gebruik in zuurstofpijpleidingen met een ontwerpdruk groter dan 0,1 mpa. Dit komt doordat het afdichtingsoppervlak van schuifafsluiters wordt beschadigd door wrijving tijdens relatieve beweging (dat wil zeggen het openen/sluiten van de klep), waardoor kleine “ijzerpoederdeeltjes” van het afdichtingsoppervlak vallen en gemakkelijk vlam vatten. Op dezelfde manier zal de zuurstofleiding van een ander type kleppen ook exploderen op het moment dat het drukverschil tussen de twee zijden van de klep groot is en de klep snel opent.

- Ventieltype

De klep die in de zuurstofpijpleiding is geïnstalleerd, is over het algemeen een klepklep, de algemene stroomrichting van het klepmedium is naar beneden en naar buiten, terwijl de zuurstofklep het tegenovergestelde is om een goede stamkracht en een snelle sluiting van de klepkern te garanderen.

- Materiaal ventiel

Kleplichaam: Het wordt aanbevolen om roestvrij staal onder 3 MPa te gebruiken; Inconel 625 of Monel 400 gelegeerd staal wordt gebruikt boven 3 MPa.

- Trimmen

(1) De binnenste delen van de klep moeten worden behandeld met Inconel 625 en oppervlakteverharding;

(2) Het materiaal van de klepsteel/mof is Inconel X-750 of Inconel 718;

(3) Moet een niet-reducerende klep zijn en hetzelfde kaliber behouden als de originele pijp; Klepkernzitting is niet geschikt voor lassen met harde oppervlakken;

(4) Het materiaal van de klepafdichtring is vetvrij gegoten grafiet (laag koolstofgehalte);

(5) Voor het bovenste kleppendeksel wordt een dubbele pakking gebruikt. De pakking is gemaakt van hittebestendig, vetvrij grafiet (468℃).

(6) Zuurstof in de stroom van bramen of groeven zal wrijving bij hoge snelheid veroorzaken, wat de accumulatie van een grote hoeveelheid warmte veroorzaakt en kan exploderen met koolstofverbindingen. De afwerking van het binnenoppervlak van de klep moet voldoen aan de vereisten van ISO 8051-1 Sa2 .

Meer informatie over de zuurstofklep, Contacteer ons nu!