De klep voor luchtscheidingsinstallaties

Luchtscheidingsunit is een serie apparatuur die de lucht door middel van diepvriezen via de compressiecyclus in vloeistof omzet en vervolgens via het destillatieproces de inerte gassen zoals zuurstof, stikstof en argon scheidt. Het wordt veel gebruikt in de metallurgie, de kolenchemische industrie, grootschalige stikstofkunstmest, gasvoorziening en andere velden. De kolenchemische industrie stelt hogere eisen aan de systeemprestaties en verwerkingscapaciteit van de luchtscheidingsinstallatie.

De luchtscheidingseenheid levert voornamelijk zuurstof en stikstof onder hoge druk en met een hoge zuiverheid. Zuurstof met een zuiverheid van 99,6% wordt gebruikt als verdampingsmiddel in de steenkoolverdampingseenheid om te reageren met steenkool en water onder hoge temperatuur en hoge druk in de verdampingsoven. Het resulterende syngas (CO+H2) is de grondstof voor de productie van alcohol, ether, olefine, steenkool-naar-olie, steenkool-naar-aardgas, waterstof en ammoniak, enz., of voor IGCC. Stikstof met verschillende drukniveaus van 99.99%-zuiverheid wordt gebruikt als noodstop voor veiligheidsstikstof, grondstofstikstof, inert beschermingsgas, pneumatisch transportgas en spoelgas.

De grote luchtscheidingseenheid bestaat uit een luchtcompressiesysteem, een luchtvoorkoelsysteem, een moleculair zeefzuiveringssysteem, een luchtdruksysteem, een turbine-expandersysteem onder druk, een destillatiesysteem en een warmtewisselingssysteem, waarvan de bijpassende kleppen rechtstreeks verband houden met de veiligheid en de systeemprestaties. en kosten. De kleppen die gewoonlijk in de luchtscheidingsinstallatie worden gebruikt, zijn zuurstofbolkleppen, excentrische vlinderkleppen, kogelkranen en speciale hogedrukontlastkleppen.

Zuurstofbolklep

De zuurstofdruk kan worden verdeeld volgens het verschillende vergassingsproces en de vergassingsbrandstof, de ene is 4,5 ~ 5,2 MPa (zuurstof onder gemiddelde druk), de andere is 6,4 ~ 9,8 MPa (hyperbare zuurstof). Hyperbare zuurstofpijpleiding, algemene keuze voor zuurstof met afsluitklep. Het kleplichaam kiest voor de goede vlamvertragende prestaties, de wrijvingsimpact zal niet de vonklegering op koperbasis of de legering op nikkelbasis produceren, het afdichtingsmateriaal kiest ook voor moeilijk te verbranden of vlamvertragend materiaal. Klepholteloper moet glad worden gepolijst om rimpels te voorkomen; De klep moet worden ontvet en stevig worden verpakt om verontreiniging te voorkomen; Zuurstof met grote diameter bolkleppen moet ook worden ingesteld met een kleine drukomleidingsklep om de veiligheid van de open klep te garanderen. Voor DN25 ~ DN250mm, druk PN10MPa en temperatuur van -20℃ tot 150℃.

Vastzittende vlinderklep

Het refluxsysteem voor vloeibare stikstof en het moleculaire zeefzuiveringssysteem in de destillatiekolom maken meestal gebruik van drie-excentrische vlinderkleppen of vlinderkleppen met drie stelen, die worden gekenmerkt door gemakkelijke bediening, zonder geopende wrijving en lekkage, met een lange levensduur. De tri-excentrische vlinderklep wordt veel gebruikt in het expandersysteem van luchtscheidingsapparatuur vanwege de voordelen van slijtvastheid, lange levensduur en goede afdichtingsprestaties. Driestammige vlinderklep is een soort afsluitklep die voornamelijk wordt gebruikt in thermische systemen, energiecentrales, staalfabrieken en luchtscheidingseenheden, die geschikt is voor schoon gasmedium (zoals lucht, stikstof en zuurstof, enz.) en onzuiverheden gas dat vaste deeltjes bevat. Voor DN100 ~ DN600mm, druk PN6-63Mpa, temperatuur -196℃ ~ 200℃.

Speciale hogedrukveiligheidsklep

Om de veilige werking van de apparatuur te garanderen, kan een veiligheidsklep op de pijpleiding worden geïnstalleerd als overdrukbeveiliging. De klep gaat automatisch open om verdere toename van de apparatuur te voorkomen wanneer de druk van de apparatuur boven de toegestane waarde stijgt. Wanneer de druk wordt verlaagd tot de gespecificeerde waarde, kan het tijdig sluiten van de klep de veilige werking van de apparatuur beschermen. Speciale veiligheidsklep is het veiligheidsbeschermingsapparaat van de hyperbare zuurstofpijpleiding. Het kan het overtollige medium afvoeren dat in het systeem kan worden geproduceerd. De prestaties ervan hebben rechtstreeks invloed op de veiligheid en betrouwbaarheid van de apparatuur. Voor DN40 ~ DN100mm, druk PN10MPa, temperatuur -20℃ ~ 150℃, openingsdruk 4 ~ 10MPa, afdichtingsdruk 3,6 ~ 9MPa, persdruk 4,4 ~ 11MPa.

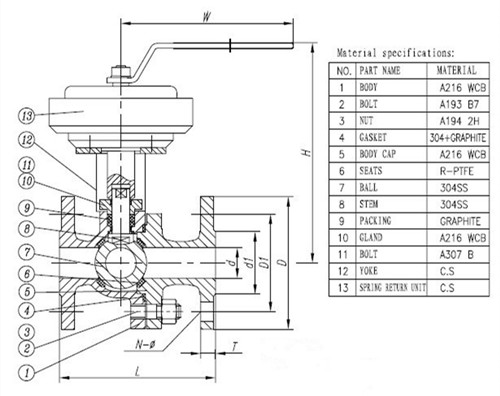

Naast het kleptype is bij de chemische klep ook het materiaal van cruciaal belang. Op de tap gemonteerde kogelkraan met volledige poort kan ook worden gebruikt in het moleculaire zeefsysteem. De maximale temperatuur van vervuilde stikstof na verhitting door de moleculaire stoomzeef bereikt 250 ℃ en de bidirectionele afdichtingsringen van DN200- en DN150-kogelkranen zijn gemaakt van met koolstofvezel versterkt PTFE op hoge temperatuur dat 250 ℃ kan weerstaan.