スラブゲートバルブとウェッジゲートバルブの比較

スラブ ゲート バルブとウェッジ ゲート バルブは、いずれも電力、石油、ガス産業の用途向けに設計されています。これらはゲート バルブの主要かつ一般的なタイプです。外観は類似の構造で、完全に開いた状態ではゲート自体に穴があいておらず、ゲートはバルブ本体内に引き込まれ、スラブ ゲート バルブや拡張ゲート バルブに必要な高さのスペースを節約します。今日は、スラブ ゲート バルブとウェッジ ゲート バルブの違いを紹介します。

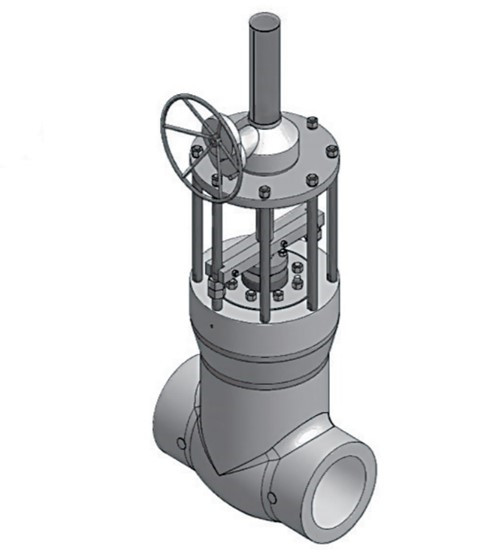

スラブゲートバルブ

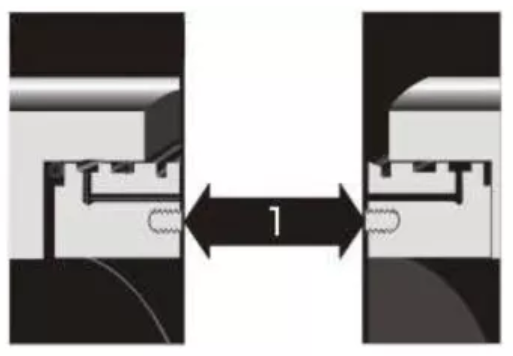

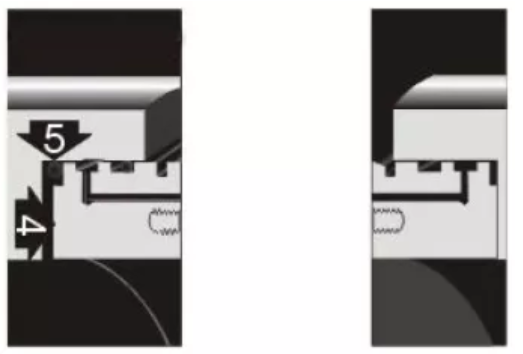

スラブゲートバルブは、2 つのシートリング間で上下する単一のゲートユニットで構成されています。ゲートがシート間をスライドするため、スラブゲートバルブは浮遊粒子を含む媒体に適しています。スラブゲートバルブのシール面は実質的に自己位置決めされており、本体の熱変形によって損傷されることはありません。バルブが冷たい状態で閉じられている場合でも、ステムの高温伸長によってシール面が過負荷になることはなく、分岐穴のないスラブゲートバルブでは、ゲートの閉じ位置に高い精度は必要ありません。バルブが完全に開いている場合、ボアスルーは滑らかで直線的であり、流動抵抗係数は最小限で、ピグ可能で、圧力損失はありません。

スラブゲートバルブ また、いくつかの欠点もあります。媒体圧力が低い場合、金属シール面が完全にシールされない可能性があり、逆に媒体圧力が高すぎる場合、媒体や潤滑剤がない場合、高頻度の開閉によりシール面が過度に摩耗する可能性があります。もう1つの欠点は、円形チャネル上で水平に移動する円形ゲートが、バルブの閉じた位置にある場合にのみ、流れを効果的に制御することです。

スラブゲートバルブの用途

シングルまたはダブルディスクスラブゲートバルブは、DN50-DN300、クラス150-900 / PN1.0-16.0 Mpa、動作温度-29〜121℃の石油およびガスパイプラインに適しています。ピガブル設計のパイプラインの場合は、転流穴付きの上昇ステムゲートバルブを使用します。ダークロッドフローティングシート付きの転流穴付きスラブゲートバルブは、石油およびガス回収坑口装置に適しています。製品の石油パイプラインと貯蔵設備には、転流穴のないシングルゲートまたはダブルゲートフラットゲートバルブを使用する必要があります。

ウェッジ型ゲートバルブ

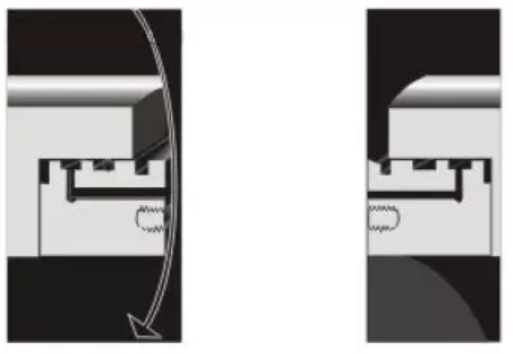

ウェッジゲートバルブ ウェッジゲートバルブは、金属同士のシールであるテーパーゲートで構成されています。スラブゲートバルブと比較すると、ウェッジゲートバルブは、バルブが開いているときにバルブ本体の底部に空洞が残るため、ピグ可能ではありません。ウェッジ設計により補助シール負荷が増加し、金属シールウェッジバルブは高低両方の媒体圧力でシールできます。ただし、金属シールを備えたウェッジゲートバルブは、ウェッジ動作によって引き起こされる入口シールの特定の圧力のために、入口シールを達成できないことがよくあります。ウェッジゲートバルブには特定の角度(通常、3度または5度)があり、その結果、バルブの下部の溝に材料が蓄積し、粒子状物質を含む媒体がシールシートを損傷し、緩い閉鎖を引き起こす可能性があります。

ウェッジゲートバルブの用途

ウェッジゲートバルブは、一般的に、バルブのサイズに厳しい要件がなく、過酷な状況で使用されます。たとえば、高温高圧の作動媒体など、長期間の密閉状態を保証する要件があります。通常、信頼性の高い密閉性能、高圧、高圧カットオフ(差圧)と低圧(小)差圧、低騒音、スピリットポイントと蒸発現象がある、高温、低温、極低温媒体などの環境では、ウェッジゲートバルブの使用が推奨されます。たとえば、電力業界、石油精製、石油化学、オフショア石油、水道水および廃水処理工学、都市建設、化学工業などです。