Qu'est-ce qu'un purgeur de vapeur ?

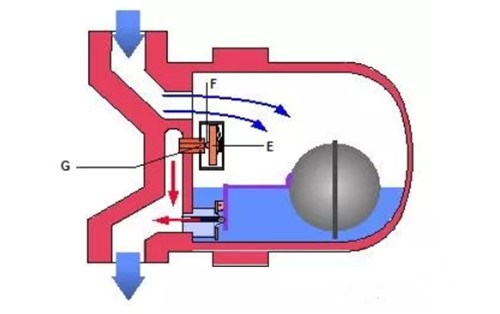

Les purgeurs de vapeur sont un type de vanne qui évacue automatiquement les condensats, l'air et le dioxyde de carbone des équipements de chauffage ou des conduites de vapeur tout en minimisant les fuites de vapeur. Les pièges permettent un chauffage uniforme des équipements ou des canalisations pour éviter les effets de coups de bélier dans les canalisations de vapeur. Selon leurs mécanismes ou principes de fonctionnement, les purgeurs de vapeur peuvent être divisés en purgeurs à boule flottante, purgeurs thermostatiques, purgeurs thermodynamiques, etc. Différents types de pièges peuvent être utilisés pour évacuer la même quantité de condensat sous une certaine différence de pression, chaque piège a ses propres avantages et la plage d'utilisation la plus appropriée dépend de sa température, de sa densité et de sa pression.

Facteurs à prendre en compte dans le choix d'un purgeur de vapeur

- Drainer l'eau

Les déplacements du purgeur sont la consommation de vapeur par heure multipliée par l'eau de condensation maximale (2 à 3 fois le multiplicateur choisi). Lorsque l'équipement de chauffage à vapeur commence à transporter de la vapeur, le purgeur de vapeur doit évacuer rapidement l'air et l'eau condensée à basse température pour permettre à l'équipement de fonctionner progressivement et normalement. L'air, les condensats à basse température et la pression d'entrée plus faible entraînent un fonctionnement en surcharge du piège lorsque la chaudière démarre, les exigences du piège sont supérieures au fonctionnement normal du déplacement de grande taille, donc choisissez généralement l'eau de vidange conformément aux 2-3 fois du purgeur de vapeur. Cela garantit que le piège évacue en temps opportun l'eau condensée et améliore l'efficacité thermique.

- Différence de pression de service

La pression nominale du purgeur de vapeur et la pression de service diffèrent différemment car la pression nominale se réfère au niveau de pression du corps du purgeur de vapeur, de sorte que l'ingénieur ne peut pas choisir le purgeur de vapeur en fonction de la pression nominale, mais de la différence de pression de service. La différence de pression de travail est égale à la pression de travail devant le purgeur moins la contre-pression à la sortie du purgeur. La contre-pression de sortie est nulle lorsque le condensat est évacué dans l'atmosphère derrière le purgeur. Si les condensats évacués par le purgeur sont collectés à ce moment, la contre-pression de sortie du purgeur est égale à la résistance du tuyau de retour + la hauteur de levage du tuyau de retour + la pression dans le deuxième évaporateur (réservoir de retour).

- Température de fonctionnement

L'ingénieur doit sélectionner le purgeur de vapeur qui répond aux exigences en fonction de la température maximale de la vapeur. La température maximale de la vapeur dépassant la température de la vapeur saturée correspondant à la pression nominale est appelée vapeur surchauffée. À ce stade, le purgeur bimétallique spécial pour vapeur surchauffée à haute température et pression peut être un meilleur choix.

Le piège du surchauffeur offre deux avantages évidents : le premier est qu'il peut être utilisé comme piège collecteur de surchauffeur ; l'autre protège le tube du surchauffeur pour éviter toute surchauffe lors du démarrage et de l'arrêt du four. Une fois démarrée ou arrêtée, la vanne principale est en état de fermeture. S'il n'y a pas de refroidissement du flux de vapeur dans le tube du surchauffeur, la température de la paroi du tube augmentera, ce qui peut provoquer la combustion du tube du surchauffeur dans des cas graves. À ce moment, ouvrez la vanne de débit pour évacuer la vapeur afin de protéger le surchauffeur.

- Connexions

Le diamètre de raccordement du siphon est équivalent à la taille de l'eau d'évacuation. La capacité du purgeur de vapeur avec le même diamètre peut varier considérablement. Par conséquent, la taille du déplacement maximal et le diamètre du tuyau de condensat ne peuvent pas être utilisés pour sélectionner le purgeur.