Comment choisir une vanne pour un pipeline d'oxygène ?

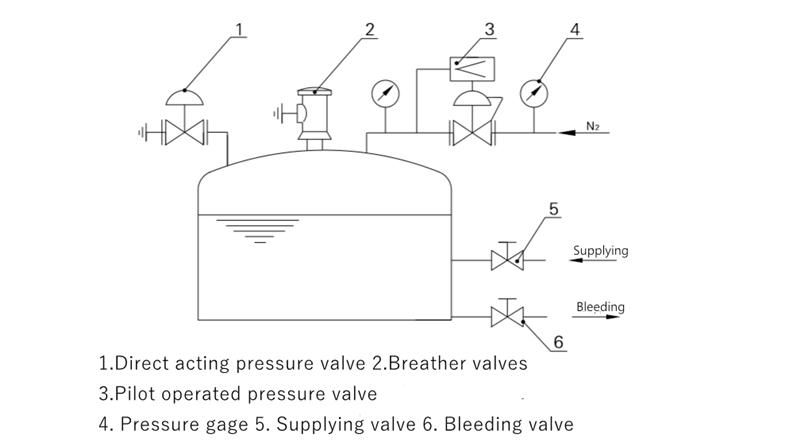

L'oxygène a des propriétés chimiques généralement actives. C'est une substance fortement oxydante et combustible qui peut se combiner avec la plupart des éléments pour former des oxydes, à l'exception de l'or, de l'argent et des gaz inertes tels que l'hélium, le néon, l'argon et le krypton. Une explosion se produit lorsque l'oxygène est mélangé à des gaz combustibles (acétylène, hydrogène, méthane, etc.) dans une certaine proportion ou lorsque la vanne du tuyau rencontre un incendie soudain. Le débit d'oxygène dans le système de canalisations change au cours du transport de l'oxygène gazeux, l'Association européenne du gaz industriel (EIGA) a développé la norme IGC Doc 13/12E « Systèmes de canalisations et de tuyauteries d'oxygène » qui divise les conditions de travail de l'oxygène en fonction de « l'impact » et « sans impact ». L'« impact » est une occasion dangereuse car il est facile de stimuler l'énergie, provoquant une combustion et une explosion. La valve à oxygène est l'« occasion d'impact » typique.

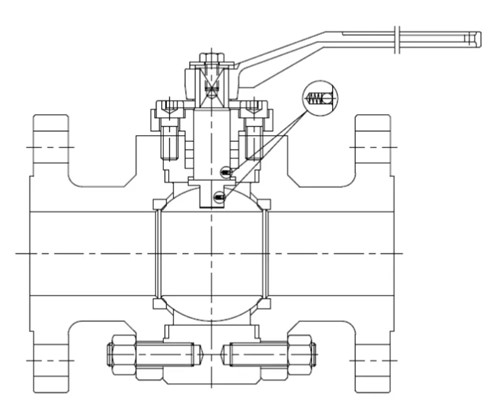

La vanne à oxygène est un type de vanne spéciale conçue pour les pipelines d'oxygène. Elle a été largement utilisée dans les industries métallurgiques, pétrolières, chimiques et autres impliquant l'oxygène. Le matériau de la vanne à oxygène est limité à la pression de service et au débit pour éviter la collision de particules et d'impuretés dans le pipeline. Par conséquent, l'ingénieur doit pleinement prendre en compte la friction, l'électricité statique, l'inflammation des non-métaux, les polluants possibles (corrosion de la surface de l'acier au carbone) et d'autres facteurs lors de la sélection de la vanne à oxygène.

Pourquoi les valves à oxygène ont-elles tendance à exploser ?

- La rouille, la poussière et les scories de soudure présentes dans le tuyau provoquent une combustion par friction avec la vanne.

Au cours du transport, l'oxygène comprimé frottera et entrera en collision avec l'huile, les déchets d'oxyde de fer ou les petites particules de combustion (poudre de charbon, particules de carbone ou fibres organiques), ce qui entraînera une grande quantité de chaleur de friction, entraînant la combustion des tuyaux et équipement, qui est lié au type d’impuretés, à la taille des particules et à la vitesse du flux d’air. La poudre de fer est facile à brûler avec l'oxygène, et plus la taille des particules est fine, plus le point d'inflammation est bas ; Plus la vitesse est grande, plus il est facile de brûler.

- L'oxygène comprimé de manière adiabatique peut enflammer les combustibles.

Les matériaux à bas point d'inflammation comme l'huile et le caoutchouc présents dans la vanne s'enflammeront à une température locale élevée. Le métal réagit dans l'oxygène et cette réaction d'oxydation est considérablement intensifiée en augmentant la pureté et la pression de l'oxygène. Par exemple, devant la vanne est de 15 MPa, la température est de 20 ℃, la pression derrière la vanne est de 0,1 MPa, si la vanne est ouverte rapidement, la température de l'oxygène après la vanne peut atteindre 553 ℃ selon le calcul de la compression adiabatique formule, qui a atteint ou dépassé le point d’inflammation de certains matériaux.

- Le point d'inflammation bas des combustibles dans l'oxygène pur à haute pression est l'incitation à la combustion de la valve à oxygène.

L'intensité de la réaction d'oxydation dépend de la concentration et de la pression de l'oxygène. La réaction d'oxydation se produit violemment dans l'oxygène pur, tout en dégageant une grande quantité de chaleur, de sorte que la valve à oxygène dans l'oxygène pur à haute pression présente un grand danger potentiel. Des tests ont montré que l'énergie de détonation du feu est inversement proportionnelle au carré de la pression, ce qui constitue une grande menace pour la valve à oxygène.

Les tuyaux, raccords de vannes, joints et tous les matériaux en contact avec l'oxygène dans les canalisations doivent être strictement nettoyés en raison des propriétés particulières de l'oxygène, purgés et dégraissés avant l'installation pour éviter la production de ferraille, de graisse, de poussière et de très petites particules solides. ou laissés pour compte dans le processus de fabrication. Lorsqu'ils sont dans l'oxygène à travers la valve, il est facile de provoquer une combustion par friction ou un risque d'explosion.

Comment choisir une valve utilisée pour l’oxygène ?

Certains projets interdisent explicitement Vannes d'être utilisé dans les conduites d'oxygène avec une pression de conception supérieure à 0,1 MPa. En effet, la surface d'étanchéité des vannes sera endommagée par le frottement lors du mouvement relatif (c'est-à-dire l'ouverture/fermeture de la vanne), ce qui fera tomber de petites « particules de poudre de fer » de la surface d'étanchéité et prendront facilement feu. De même, la conduite d'oxygène d'un autre type de vanne explosera également au moment où la différence de pression entre les deux côtés de la vanne est importante et que la vanne s'ouvre rapidement.

- Type de vanne

La vanne installée dans la canalisation d'oxygène est généralement une vanne à soupape, le sens général d'écoulement du fluide de la vanne est vers le bas et vers l'extérieur, tandis que la vanne d'oxygène est à l'opposé pour assurer une bonne force de tige et la fermeture rapide du noyau de la vanne.

- Matériau de la vanne

Corps de vanne : Il est recommandé d’utiliser de l’acier inoxydable sous 3MPa ; L'acier allié Inconel 625 ou Monel 400 est utilisé au-dessus de 3MPa.

- Garniture

(1) Les parties intérieures de la vanne doivent être traitées avec de l'Inconel 625 et un durcissement de surface ;

(2) Le matériau de la tige/du manchon de valve est l'Inconel X-750 ou l'Inconel 718 ;

(3) Doit être sans réducteur et conserver le même calibre que le tuyau d'origine ; Le siège du noyau de valve ne convient pas au soudage de surfaces dures ;

(4) Le matériau de la bague d'étanchéité de la valve est du graphite moulé sans graisse (faible teneur en carbone) ;

(5) Une double garniture est utilisée pour le couvercle de soupape supérieur. La garniture est en graphite sans graisse résistant aux hautes températures (468 ℃).

(6) L'oxygène présent dans le flux de bavures ou de rainures produira un frottement à grande vitesse, ce qui produira une accumulation d'une grande quantité de chaleur et pourra exploser avec des composés de carbone. La finition de la surface intérieure de la vanne doit répondre aux exigences de la norme ISO 8051-1 Sa2. .

Plus d'informations sur la valve à oxygène, Contactez-nous maintenant!