Który materiał jest lepszy na korpusy zaworów przemysłowych? A105 czy WCB?

Typowym materiałem korpusu zaworu jest stal węglowa, niskotemperaturowa stal węglowa (ASTM A352 LCB/LCC), stal stopowa (WC6, WC9), austenityczna stal nierdzewna (ASTM A351 CF8), odlewany stop miedzi i tytanu, stop aluminium, itp., z których najpowszechniej stosowanym materiałem korpusu jest stal węglowa. ASTM A216 WCA, WCB i WCC nadają się do zaworów średniego i wysokiego ciśnienia o temperaturze roboczej od -29 do 425 ℃. GB 16Mn i 30Mn są stosowane w temperaturach od -40 do 450 ℃ i są powszechnie stosowanymi materiałami alternatywnymi, takimi jak ASTMA105. Obydwa zawierają 0,25 węgla, wyjaśnijmy tutaj różnicę między zaworami WCB i A105:

- Różne materiały i standardy

Stal węglowa na zawory A105 oznacza stal kutą w standardzie ASTM A105. A105 jest powszechnym materiałem należącym do amerykańskiej normy ASTMA105/A105M i GB/T 12228-2006 (w zasadzie równoważny).

Zawór WCB ze stali węglowej należy do specyfikacji ASTM A216 z gatunkami WCA i WCC, które charakteryzują się niewielkimi różnicami pod względem właściwości chemicznych i mechanicznych, co odpowiada znakowi krajowemu ZG310-570 (ZG45).

- Różne metody formowania

Zawór A105 można kuć poprzez odkształcenie plastyczne w celu poprawy struktury wewnętrznej, dobrych właściwości mechanicznych, a nawet wielkości ziarna.

Zawory WCB powstają w wyniku formowania cieczy w procesie odlewania, co może powodować segregację tkanek i defekty i może być stosowane do odlewania skomplikowanych detali.

- Inna wydajność

Plastyczność, wytrzymałość i inne właściwości mechaniczne zaworów ze stali kutej A105 są wyższe niż w przypadku odlewów WCB i mogą wytrzymać większą siłę uderzenia. Niektóre ważne części maszyn powinny być wykonane z kutej stali.

Zawory ze staliwa WCB można podzielić na odlewy ze stali węglowej, odlewy ze stali niskostopowej i odlewy ze stali specjalnych, które są używane głównie do wykonywania części o skomplikowanych kształtach, trudnych do kucia lub obróbki mechanicznej i wymagających większej wytrzymałości i plastyczności.

Pod względem właściwości mechanicznych materiałów odkuwki z tego samego materiału mają lepsze parametry niż odlewy ze względu na gęstszą strukturę ziaren i lepszą szczelność, ale są droższe, co jest odpowiednie dla wysokich wymagań lub temperatury poniżej 427℃, np. reduktor ciśnienia. W przypadku małych zaworów zalecamy użycie materiału korpusu A105 zawór wysokociśnieniowy, Materiał WCB na zawór o dużym rozmiarze lub zawór średniego i niskiego ciśnienia ze względu na koszt otwarcia formy i stopień wykorzystania materiału do kucia.

Jako w pełni zaopatrzony producent i dystrybutor zaworów przemysłowych, firma PERFECT oferuje na sprzedaż kompletną linię zaworów dostarczaną dla różnych gałęzi przemysłu. Dostępne materiały korpusu zaworu, w tym stal węglowa, stal nierdzewna, stop tytanu, stopy miedzi itp., a my ułatwiamy znalezienie materiału odpowiadającego potrzebom zaworu.

Zawór kulowy i zawór motylkowy to dwa popularne zawory stosowane do sterowania przepływem w rurociągu. Tarcza zaworu kulowego porusza się po linii prostej wzdłuż linii środkowej gniazda, otwierając i zamykając zawór. Oś trzpienia zaworu kulowego jest prostopadła do powierzchni uszczelniającej gniazda zaworu, a droga otwierania lub zamykania trzpienia jest stosunkowo krótka, co czyni ten zawór bardzo odpowiednim do odcinania lub regulacji i dławienia przepływu.

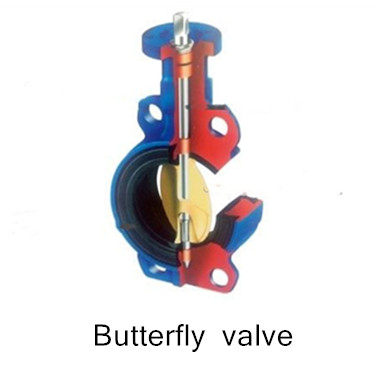

Zawór kulowy i zawór motylkowy to dwa popularne zawory stosowane do sterowania przepływem w rurociągu. Tarcza zaworu kulowego porusza się po linii prostej wzdłuż linii środkowej gniazda, otwierając i zamykając zawór. Oś trzpienia zaworu kulowego jest prostopadła do powierzchni uszczelniającej gniazda zaworu, a droga otwierania lub zamykania trzpienia jest stosunkowo krótka, co czyni ten zawór bardzo odpowiednim do odcinania lub regulacji i dławienia przepływu. Płytkowa tarcza zaworu motylkowego obraca się wokół własnej osi w korpusie, odcinając i dławiąc przepływ. Przepustnica charakteryzuje się prostą budową, małą objętością, lekkością, złożeniem tylko kilku części oraz szybkim otwieraniem i zamykaniem poprzez obrót zaledwie o 90°, szybką kontrolą mediów płynnych, co może być stosowane do mediów z zawieszonymi ciałami stałymi cząstki lub media w postaci proszku. Tutaj omówimy różnicę między nimi. Jeśli jesteś zainteresowany, czytaj dalej.

Płytkowa tarcza zaworu motylkowego obraca się wokół własnej osi w korpusie, odcinając i dławiąc przepływ. Przepustnica charakteryzuje się prostą budową, małą objętością, lekkością, złożeniem tylko kilku części oraz szybkim otwieraniem i zamykaniem poprzez obrót zaledwie o 90°, szybką kontrolą mediów płynnych, co może być stosowane do mediów z zawieszonymi ciałami stałymi cząstki lub media w postaci proszku. Tutaj omówimy różnicę między nimi. Jeśli jesteś zainteresowany, czytaj dalej.