산업용 밸브 본체에 어떤 재료가 더 좋습니까? A105 또는 WCB?

밸브 본체의 일반적인 재질에는 탄소강, 저온 탄소강(ASTM A352 LCB/LCC), 합금강(WC6, WC9), 오스테나이트계 스테인리스강(ASTM A351 CF8), 주조 구리 합금 티타늄 합금, 알루미늄 합금, 등이 있으며 그 중 탄소강이 가장 널리 사용되는 몸체 재료입니다. ASTM A216 WCA, WCB 및 WCC는 작동 온도가 -29~425℃인 중압 및 고압 밸브에 적합합니다. GB 16Mn 및 30Mn은 -40~450℃의 온도에서 사용되며 ASTMA105와 같은 대체 재료로 일반적으로 사용됩니다. 둘 다 0.25 탄소를 함유하고 있습니다. 여기에서는 WCB와 A105 밸브의 차이점을 명확히 하겠습니다.

- 다양한 재료와 표준

A105 밸브용 탄소강은 ASTM A105 표준의 단조강을 의미합니다. A105는 미국 표준 ASTMA105/A105M 및 GB/T 12228-2006(기본적으로 동일)에 속하는 공통 재료입니다.

탄소강 WCB 밸브는 WCA 및 WCC 등급의 ASTM A216 사양에 속하며, 이는 화학적 및 기계적 특성 측면에서 약간의 차이가 있으며 국가 마크 ZG310-570(ZG45)과 동일합니다.

- 다양한 성형 방법

A105 밸브는 소성 변형으로 단조되어 내부 구조, 우수한 기계적 특성 및 입자 크기를 향상시킬 수 있습니다.

조직 분리 및 결함을 유발할 수 있고 복잡한 공작물을 주조하는 데 사용할 수 있는 주조 액체 성형에 의한 WCB 밸브입니다.

- 다른 성능

A105 단조강 밸브의 연성, 인성 및 기타 기계적 특성은 WCB 주조보다 높으며 더 큰 충격력을 견딜 수 있습니다. 일부 중요한 기계 부품은 단조강으로 제작되어야 합니다.

WCB 주강 밸브는 주조 탄소강, 주조 저합금강 및 주조 특수강으로 나눌 수 있으며, 이는 주로 복잡한 형상의 부품을 만드는 데 사용되며 단조 또는 기계 가공이 어렵고 더 높은 강도와 가소성이 필요합니다.

재료의 기계적 성질 측면에서, 동일한 재료의 단조품은 입자 구조가 치밀하고 기밀성이 우수하기 때문에 주조품보다 성능이 우수하지만 비용이 증가하므로 높은 요구 사항이나 427℃ 미만의 온도에 적합합니다. 감압기. 소형 밸브에는 A105 커버 본체 재질을 권장합니다. 고압 밸브, 금형 개방 비용 및 단조 재료 활용률로 인해 대형 밸브 또는 중저압 밸브에 대한 WCB 재료.

산업용 밸브의 완전한 재고를 갖춘 제조업체 및 유통업체인 PERFECT는 다양한 산업에 공급되는 판매용 밸브의 전체 라인을 제공합니다. 탄소강, 스테인레스강, 티타늄 합금, 구리 합금 등을 포함한 밸브 본체 재질을 사용할 수 있으며 밸브 요구 사항에 맞는 재질을 쉽게 찾을 수 있습니다.

글로브 밸브와 버터플라이 밸브는 파이프라인의 흐름을 제어하는 데 사용되는 두 가지 일반적인 밸브입니다. 글로브 밸브의 디스크가 시트의 중심선을 따라 직선으로 움직여 밸브를 열고 닫습니다. 글로브 밸브의 스템 축은 밸브 시트의 밀봉 표면에 수직이며 스템의 개폐 이동이 상대적으로 짧기 때문에 이 밸브는 흐름을 차단하거나 조정하고 조절하는 데 매우 적합합니다.

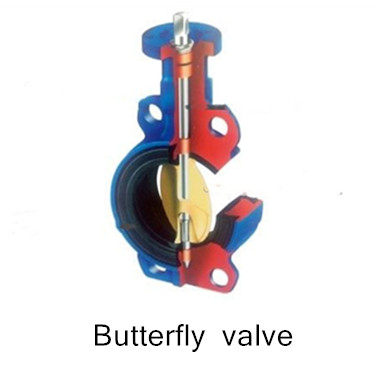

글로브 밸브와 버터플라이 밸브는 파이프라인의 흐름을 제어하는 데 사용되는 두 가지 일반적인 밸브입니다. 글로브 밸브의 디스크가 시트의 중심선을 따라 직선으로 움직여 밸브를 열고 닫습니다. 글로브 밸브의 스템 축은 밸브 시트의 밀봉 표면에 수직이며 스템의 개폐 이동이 상대적으로 짧기 때문에 이 밸브는 흐름을 차단하거나 조정하고 조절하는 데 매우 적합합니다. 버터플라이 밸브의 판형 디스크는 본체의 자체 축을 중심으로 회전하여 흐름을 차단하고 조절합니다. 버터플라이 밸브는 구조가 간단하고 부피가 적으며 경량이며 소수의 부품으로 구성되어 있으며 90° 회전에 의한 신속한 개폐, 유체 매체의 빠른 제어가 가능하여 부유 물질이 있는 매체에 사용할 수 있는 특징이 있습니다. 입자 또는 분말 매체. 여기서는 이들 간의 차이점에 대해 논의하겠습니다. 관심이 있으시면 계속 읽어보시기 바랍니다.

버터플라이 밸브의 판형 디스크는 본체의 자체 축을 중심으로 회전하여 흐름을 차단하고 조절합니다. 버터플라이 밸브는 구조가 간단하고 부피가 적으며 경량이며 소수의 부품으로 구성되어 있으며 90° 회전에 의한 신속한 개폐, 유체 매체의 빠른 제어가 가능하여 부유 물질이 있는 매체에 사용할 수 있는 특징이 있습니다. 입자 또는 분말 매체. 여기서는 이들 간의 차이점에 대해 논의하겠습니다. 관심이 있으시면 계속 읽어보시기 바랍니다.