酸素パイプラインのバルブの選び方は?

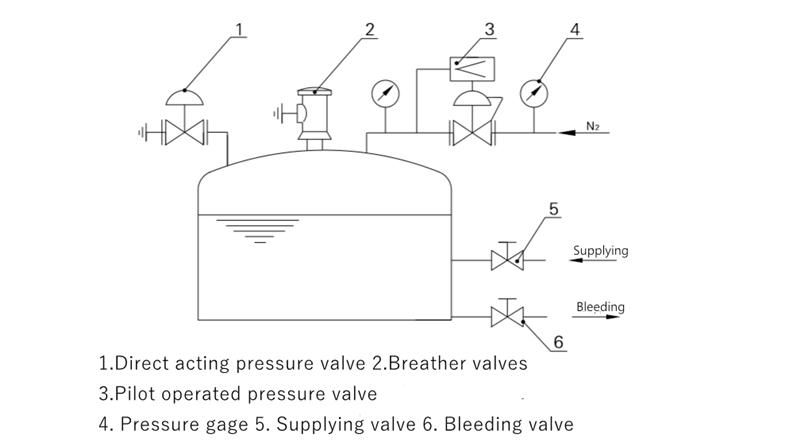

酸素は典型的には活性な化学的性質を持っています。それは強い酸化力と可燃性物質であり、金、銀、ヘリウム、ネオン、アルゴン、クリプトンなどの不活性ガスを除いて、ほとんどの元素と結合して酸化物を形成できます。酸素が可燃性ガス(アセチレン、水素、メタンなど)と一定の割合で混合された場合、またはパイプバルブが突然の火災に遭遇した場合、爆発が発生します。酸素ガス輸送の過程でパイプラインシステム内の酸素の流れが変化するため、欧州産業ガス協会(EIGA)は標準IGC Doc 13 / 12E「酸素パイプラインおよび配管システム」を開発し、酸素の動作条件を「衝撃」と「非衝撃」に分けました。「衝撃」はエネルギーを刺激しやすく、燃焼や爆発を引き起こすため危険な場合です。酸素バルブは典型的な「衝撃機会」です。

酸素バルブは、酸素パイプライン用に設計された特殊なバルブの一種で、冶金、石油、化学、その他の酸素に関わる業界で広く使用されています。酸素バルブの材質は、パイプライン内の粒子や不純物の衝突を防ぐために、作動圧力と流量に制限されています。したがって、エンジニアは、酸素バルブを選択する際に、摩擦、静電気、非金属発火、起こり得る汚染物質(炭素鋼の表面腐食)などの要因を十分に考慮する必要があります。

酸素バルブはなぜ爆発しやすいのでしょうか?

- パイプ内の錆、ほこり、溶接スラグはバルブとの摩擦により燃焼を引き起こします。

輸送の過程で、圧縮された酸素は油、酸化鉄スクラップ、または小粒子燃焼体(石炭粉、炭素粒子、有機繊維)と擦れ、衝突し、大量の摩擦熱が発生し、パイプや機器の燃焼を引き起こします。これは、不純物の種類、粒子サイズ、気流速度に関係しています。鉄粉は酸素と燃焼しやすく、粒子サイズが細かいほど発火点が低くなります。速度が速いほど、燃えやすくなります。

- 断熱圧縮された酸素は可燃物を発火させる可能性があります。

バルブ内の油やゴムなどの発火点の低い材料は、局所的に高温になると発火します。金属は酸素の中で反応し、酸素の純度と圧力が上昇すると、この酸化反応は著しく激化します。例えば、バルブ前は15MPa、温度は20℃、バルブ後部の圧力は0.1MPaで、バルブを素早く開くと、断熱圧縮式の計算によると、バルブ後の酸素温度は553℃に達し、一部の材料の発火点に達したり、それを上回ったりします。

- 高圧純酸素中の可燃物の発火点が低いことが酸素バルブ燃焼の誘因である。

酸化反応の強さは酸素の濃度と圧力に依存します。純酸素では酸化反応が激しく起こり、同時に大量の熱を放出するため、高圧純酸素中の酸素バルブは大きな潜在的危険性をはらんでいます。テストにより、火災の爆発エネルギーは圧力の2乗に反比例することが示されており、これは酸素バルブに大きな脅威をもたらします。

パイプ、バルブ継手、ガスケット、およびパイプライン内で酸素と接触するすべての材料は、酸素の特殊な特性のため、設置前に厳密に洗浄し、パージおよび脱脂して、製造プロセスでスクラップ鉄、グリース、ほこり、および非常に小さな固体粒子が生成されたり、残されたりしないようにする必要があります。バルブを通過する酸素にこれらが含まれると、摩擦燃焼や爆発の危険が発生しやすくなります。

酸素に使用するバルブの選び方は?

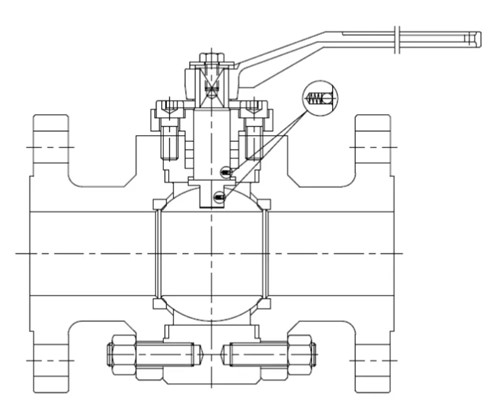

一部のプロジェクトでは、 ゲートバルブ 設計圧力が0.1mpaを超える酸素パイプラインには使用しないでください。これは、ゲートバルブのシール面が相対運動(バルブの開閉)の摩擦によって損傷し、小さな「鉄粉粒子」がシール面から剥がれ落ちて簡単に発火する可能性があるためです。同様に、別のタイプのバルブの酸素ラインも、バルブの両側の圧力差が大きく、バルブが急速に開いた瞬間に爆発します。

- バルブタイプ

酸素パイプラインに設置されるバルブは一般的にグローブバルブであり、バルブ媒体の一般的な流れ方向は下向きと下向きですが、酸素バルブは反対方向であるため、良好なステム力とバルブコアの迅速な閉鎖が保証されます。

- バルブ材質

バルブ本体: 3MPa 未満ではステンレス鋼の使用を推奨します。3MPa を超える場合は、インコネル 625 またはモネル 400 合金鋼を使用します。

- トリム

(1)バルブ内部部品はインコネル625で処理され、表面硬化処理が施されなければならない。

(2)バルブステム/スリーブの材質はインコネルX-750またはインコネル718である。

(3)非減圧弁であり、元のパイプと同じ口径を維持する必要があります。バルブコアシートはハードサーフェシング溶接には適していません。

(4)バルブシールリングの材質は、グリースを含まない成形グラファイト(低炭素含有量)である。

(5)上部バルブカバーには二重パッキンを採用しており、パッキンは耐高温グリースフリーグラファイト(468℃)です。

(6)バリや溝の流れに含まれる酸素は高速摩擦を生じ、多量の熱が蓄積され、炭素化合物とともに爆発する可能性があるため、バルブの内面仕上げはISO 8051-1 Sa2の要件を満たす必要があります。

酸素バルブに関する詳細情報 今すぐお問い合わせください!