防爆バルブとは何ですか?

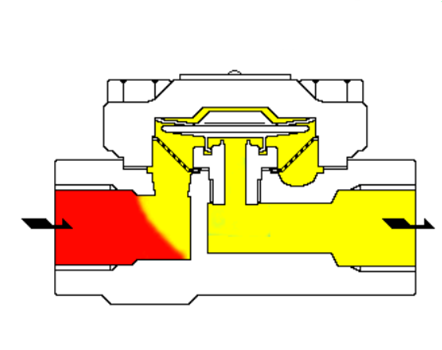

防爆弁は、地下炭鉱や可燃性媒体を含む除塵システムなど、その他の可燃性および爆発性の場所で使用され、爆発性のパイプラインまたは機器の圧力解放装置として使用できます。一般的な防爆弁には、通常、2種類の弁が含まれます。1つは、爆発の可能性があるときに弁が自動的に作動して爆発の原因を排除するもので、たとえば、ボイラーや集塵機の煙道の前に設置された安全弁などです。この弁は、圧力が規定値に達すると自動的に解放され、圧力が高すぎて爆発を引き起こすのを防ぎます。

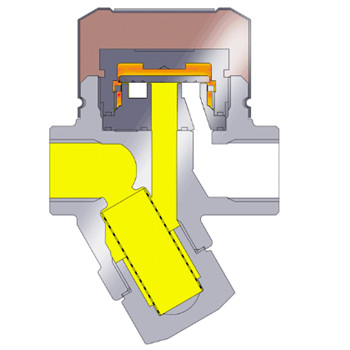

防爆弁は、可燃性ガスまたは可燃性物質を封じ込める除塵システムに使用され、爆発性のパイプラインまたは機器の圧力解放装置として使用できます。防爆弁のダイヤフラムは通常、除塵システムの動作圧力と可燃性物質の含有量に応じて計算され、一般的には設置構造に分けられ、水平防爆弁と垂直防爆弁に分けられ、鋼鉄溶接バレルと防爆弁、電磁弁で構成されています。名前が示すように、垂直防爆弁はバレルに垂直に設置され、水平防爆弁はパイプラインの上部に設置されます。この防爆弁は主に、大型機械ステージ、昇降機、エレベーター、自動車検査保守用桁など、機械的ロックシステムのない機器の油圧システムに使用されます。

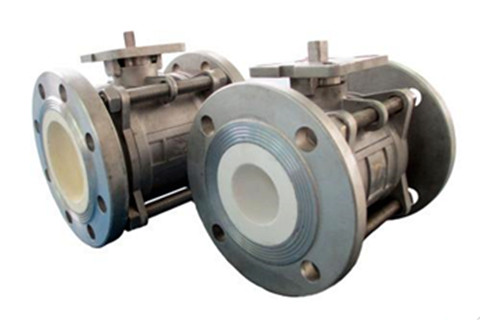

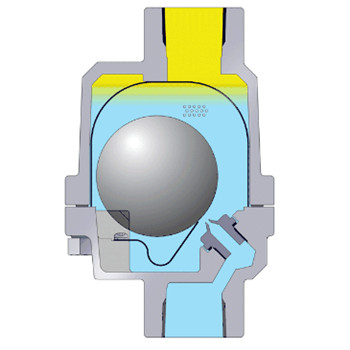

もう一つのタイプの防爆バルブは、作動時に高熱や電気火花を発生しないか、アクチュエータが防爆基準を満たすバルブです。代表的な防爆ボールバルブ、防爆ゲートバルブ、防爆バタフライバルブには、爆発を防止または遅延するための電気または空気圧アクチュエータが取り付けられています。その中でも、最も一般的に使用されているのは電気防爆ボールバルブで、一般的に耐火・静電気防止構造を備え、バルブステムとバルブ本体またはボールの間に導電性スプリングがあり、静電気による可燃性媒体の着火を防止します。この電気防爆バルブは、石油、化学、水処理、製紙、発電所、熱供給、軽工業などの業界で広く使用できます。

バルブの防爆等級のマークは、防爆基本タイプ+設備タイプ+ガスグループ+温度グループで構成されています。爆発の危険区域は主に爆発物の頻度と持続時間に基づいています:バルブ防爆等級:

| 爆発物 | 地域定義 | 標準 |

| ガス(クラスⅠ) | 爆発性ガス混合物が通常継続的または長時間存在する場所 | 部門1 |

| 通常爆発性ガス混合物が発生する可能性のある場所 | ||

| 爆発性ガス混合物が通常は発生しない場所、または異常な状況下では爆発性ガス混合物がまれにまたは短時間のみ発生する場所 | 部門2 | |

| 粉塵または繊維(クラスⅡ/Ⅲ) | 爆発性の粉塵または可燃性繊維と空気の混合物が継続的に、または短時間に頻繁に発生したり、長時間存在したりする場所。 | 部門1 |

| 爆発性の粉塵や可燃性繊維と空気の混合物は発生せず、異常な状況下ではまれに、または短時間のみ発生します。 | 部門2 |

石油や化学などの産業の生産プロセスでは、炭鉱や化学工場などの可燃性物質が生成される場合があります。電気機器の生産プロセスでは、摩擦火花、機械摩耗火花、静電気は避けられず、防爆バルブを設置する必要があります。