De keramiske ventiler til klorpåføring

Flydende klor er en meget giftig og ætsende gulgrøn væske med et kogepunkt på -34,6 ℃ og et smeltepunkt på -103 ℃. Det fordamper til gas under normalt tryk og kan reagere med de fleste stoffer. Elektrolytisk klorgas har en høj temperatur (85 ℃) og indeholder en stor mængde vand. Efter afkøling og tørring og flydende ved trykkøling, af hvilken proces volumen reduceres kraftigt til opbevaring og transport. Den flydende klorpåfyldningsproces er en produktionsproces designet til langdistancetransport, som kan forårsage produktionsfarer såsom lækage, eksplosion, forgiftning osv. Desuden arbejdsbetingelserne med højt rørledningstryk, lav temperatur og negativt tryk i vakuumet pumpetrin, som stiller høje krav til ventilens type og materiale.

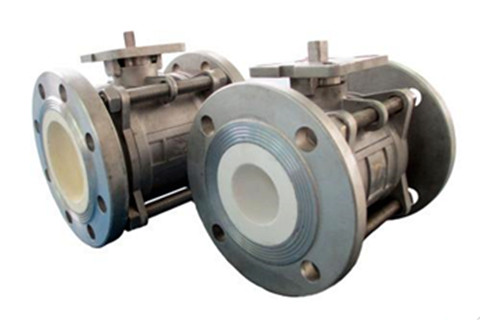

Egenskaberne for klor kræver, at ventilen ikke kun er enkel struktur, lille volumen, let og drivmomentet er lille, let at betjene hurtigt og har også god tætning og fremragende korrosionsbestandighed. En del af fordampningen af flydende klor, fordi ventilens udløbstryk er lavere end indløbet under påfyldningen af flydende klor, absorberer denne proces varme, hvilket gør ventiltemperaturen lavere end røret, hvilket resulterer i frostdannelse. Derudover har ventilen i det barske miljø en høj udskiftningsfrekvens, hvilket ikke er befordrende for sikkerheden for hele udstyrets drift og vedligeholdelsesomkostninger. Det meste af metaltætningsventilens klor-korrosionsbestandighed er begrænset, mens foret PFA/PTFE-ventil er et godt valg, men en langtidsløbende foret PFA/PTFE-ventil vil øge drejningsmomentet og forårsage ældning, praksis har vist, at den keramiske kugleventil i flydende klor arbejdsforhold giver en god ydeevne.

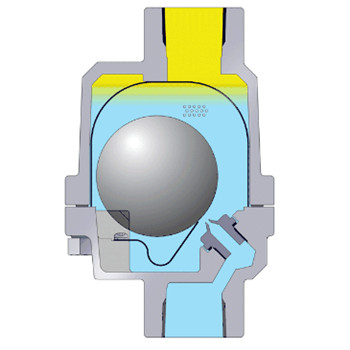

Pneumatisk foret keramisk kugleventil

Den pneumatiske keramisk kugleventil består af en begrænser, magnetventil, filterventil, keramisk kugleventil og luftvej osv. Ruheden af den keramiske kugleventils O-kuglekerne og sædetætningsflade kan nå mindre end 0,1 m, hvilket gør dens tætningsevne højere end metalkugleventil, selvslibende og lille åbnings- og lukkemoment. Porten af foret keramik kan adskilles fuldstændigt fra metaldelen af ventillegemet, har været meget brugt ætsende og renhedskrav til mediet.。

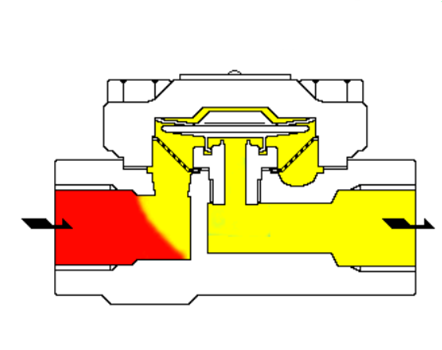

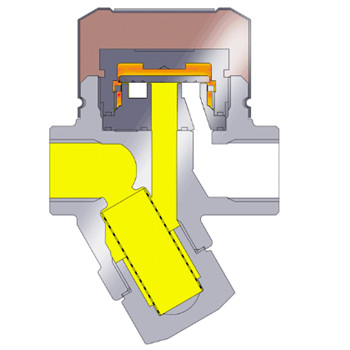

Elektrisk V-type keramisk kugleventil

Den elektriske V-type keramiske reguleringskugleventil er sammensat af en elektrisk aktuator og en V-type kugleventil. Der er forskydningsvirkning mellem den v-formede kugle og sædet, og kuglen giver stadig god tætning, når mediet indeholder fiber eller faste partikler. Den keramiske spole af høj kvalitet har høj anti-slid ydeevne, sædetætningsring kan forhindre strømmen af direkte erosion af sædet, forlænge sædets levetid. Den keramiske indre del kan fuldstændigt isolere hele strømningsvejen og dermed forhindre kontakten mellem mediet og metallegemet, hvilket effektivt kan forhindre korrosion af korrosivt medium på ventilmetallet.

Mere information om keramisk kugleventil eller keramisk foret kugleventil til salg, Kontakt os nu!