Çamur vanası nedir?

Çamur vanası, şehir suyu veya kanalizasyon arıtma tesisi çamuru ve atık su deşarjı için çökeltme tankı tabanında kullanılan, hidrolik bir aktüatör tarafından kontrol edilen bir tür melek küre vanadır. Çamur vanası ortamı, 50 ° C'den az birincil kanalizasyondur ve çalışma derinliği 10 metreden azdır. Çamur vanası yalnızca düşük basınçlı uygulamalara yöneliktir ve yine solenoid vana tarafından uzaktan kontrol edilebilen vana gövdesi, aktüatör, piston, mil ve diskten oluşur.

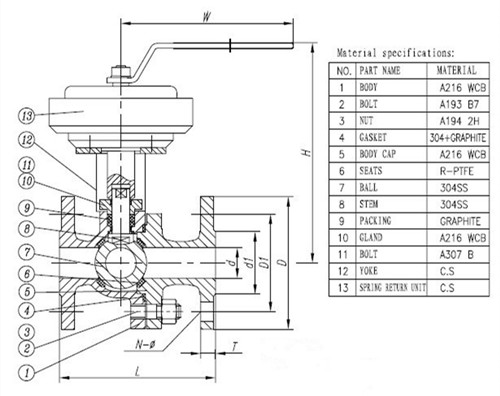

PERFECT CONTROL tarafından sağlanan çamur vanası, dökme demir gövde, kapak ve çataldan yapılmıştır; küçük pislikler vanayı tıkadığında bile sızıntı yapmayan, kabarcık geçirmez bir conta oluşturan esnek bir yuvaya sahip bronz yuvalardan oluşur. Paslanmaz çelik gövde, yıllarca su altında kalan hizmetlerden kaynaklanan korozyonu önlemek içindir. Çamur vanası, aktüatöre göre genel olarak hidrolik çamur vanası ve pnömatik açılı çamur vanası olarak ikiye ayrılabilir. Pistonu hareket aşınması olmadan değiştirmek için çift odacıklı diyafram tahrik mekanizması. Hidrolik silindir tahrik diski kaldırma valfi gövdesi kanalı, sıvının açılıp kapanmasını sağlamak için açık veya kapalıdır.

Çamur vanası birçok avantaj sunar: Sığ sular için vidalı kapak tutma kolu ile yönlendirilebilir; Kalay-bronz sızdırmazlık yüzeyi, iyi bir korozyon direnci ve daha iyi aşınma direnci sunar veya batık kurulumlarda kullanım sunar; Dökme demir kaplama korozyona dayanıklıdır ve içme suyu uygulamaları için güvenlidir; Tapa gövdesindeki hidrolik tahliye yuvaları, her türlü çamurun tahliye edilmesini sağlar, böylece valfiniz sıkışmaz.

Çamur vanası, bakım sırasında boru hattındaki tortunun boşaltılmasının ve kanalizasyonun boşaltılmasının gerekli olduğu yere, yani boru hattının en alt konumunda ve kanalizasyon akışına teğet olan boşaltma teesine ve darbeye monte edilir. Aksesuarlardaki kanalizasyon erozyonu dikkate alınacaktır.