Сравнение пластинчатой задвижки и клиновой задвижки

Плитчатые и клиновые задвижки предназначены для использования в энергетической, нефтегазовой промышленности. Это основные и часто используемые типы задвижек. Они имеют схожую конструкцию по внешнему виду, в полностью открытом состоянии не имеют отверстия в самой задвижке и задвижка убирается в корпус затвора, что экономит пространство по высоте, необходимое для плитовых и раздвижных задвижек. Сегодня мы познакомим вас с разницей между пластинчатой и клиновой задвижкой.

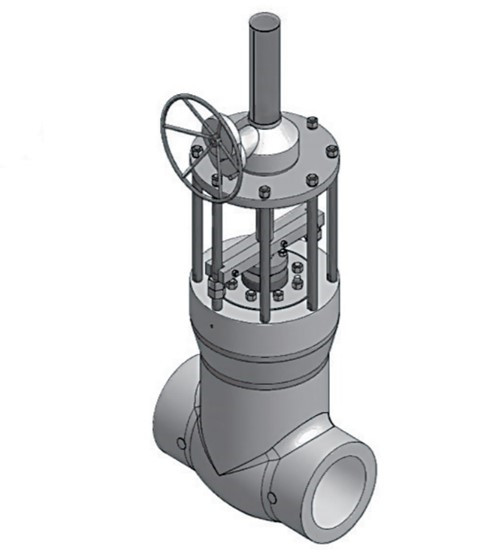

Плитная задвижка

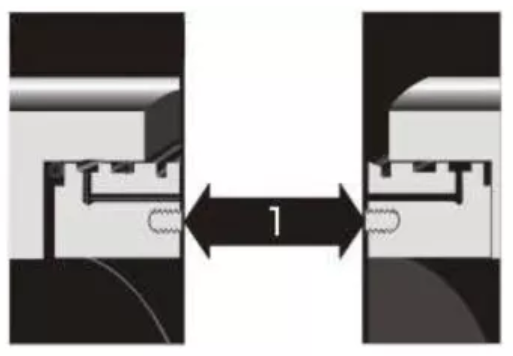

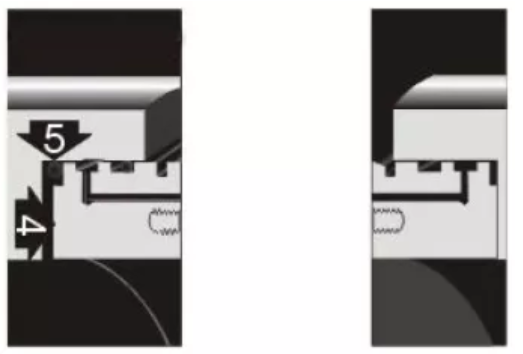

Плитные задвижки состоят из одной задвижки, которая поднимается и опускается между двумя седловыми кольцами. Благодаря тому, что задвижка скользит между седлами, шиберные задвижки подходят для среды со взвешенными частицами. Уплотнительная поверхность пластинчатых шиберных задвижек практически самопозиционируется и не повреждается при термической деформации корпуса. Даже если задвижка закрыта в холодном состоянии, горячее удлинение штока не перегружает уплотнительную поверхность, а шиберные задвижки без отводных отверстий не требуют высокой точности положения закрытия шибера. Когда клапан полностью открыт, проходное отверстие является гладким и линейным, коэффициент сопротивления потоку минимален, можно очищать скребками и нет потери давления.

Плитные задвижки также имеют некоторые недостатки: когда давление среды низкое, металлическая уплотнительная поверхность может не полностью уплотняться, вместо этого, когда давление среды слишком велико, высокочастотное открытие и закрытие может привести к слишком сильному износу уплотнительной поверхности, когда нет среда или смазка. Другим недостатком является то, что круглый затвор, который перемещается горизонтально по круглому каналу, эффективно управляет потоком только тогда, когда он находится в положении 50% закрытого положения клапана.

Применение шиберных задвижек

Одно- или двухдисковые шиберные задвижки подходят для нефте- и газопроводов диаметром DN50-DN300, класс 150-900 / PN1,0-16,0 МПа, рабочая температура -29 ~ 121 ℃. В случае трубопровода с возможностью очистки скребками используйте задвижку с выдвижным штоком и отводным отверстием. Плитная задвижка с отводным отверстием и плавающим седлом из темного стержня подходит для устьевого устройства для добычи нефти и газа. В нефтепроводе и оборудовании для хранения продуктов должны использоваться плоские задвижки с одинарной или двойной задвижкой без отводных отверстий.

Задвижки клинового типа

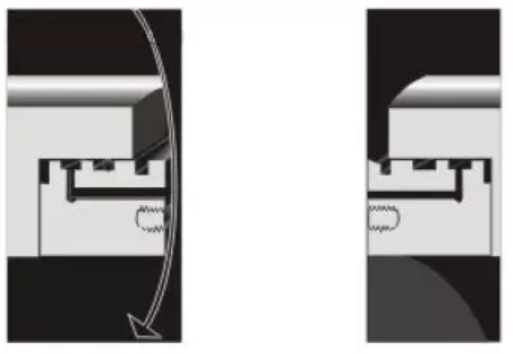

Задвижки клиновые состоят из конической задвижки с уплотнением металл-металл. По сравнению с пластинчатыми задвижками, клиновые задвижки не подлежат очистке скребками из-за пустоты, которая остается в нижней части корпуса клапана, когда клапан открыт. Клиновая конструкция увеличивает вспомогательную уплотнительную нагрузку, позволяя клиновым клапанам с металлическим уплотнением герметизироваться как при высоком, так и при низком давлении среды. Однако клиновые задвижки с металлическими уплотнениями часто не могут обеспечить входное уплотнение из-за удельного давления входного уплотнения, вызванного действием клина. Клиновые задвижки имеют определенный угол, обычно 3 или 5 градусов, в результате чего материал скапливается в нижней канавке клапана, среда с твердыми частицами может повредить герметичное седло, привести к неплотному закрытию.

Применение клиновой задвижки

Клиновые задвижки обычно используются там, где нет строгих требований к размеру клапана и суровым условиям. Такие как высокая температура и высокое давление рабочей среды, требования по обеспечению закрытия условий долгосрочного уплотнения. Обычно для окружающей среды с надежными герметичными характеристиками высокое давление, отсечка высокого давления (перепад давления) и низкое давление из-за (небольшого) перепада давления, низкий уровень шума, точка духа и явления испарения, высокая температура, низкая температура. , криогенная среда, рекомендуется использовать клиновые задвижки, такие как электроэнергетика, нефтепереработка, нефтехимия, морская нефть, водопроводная вода и очистка сточных вод, городское строительство, химическая промышленность и т. д.