Come scegliere la valvola per la conduttura dell'ossigeno?

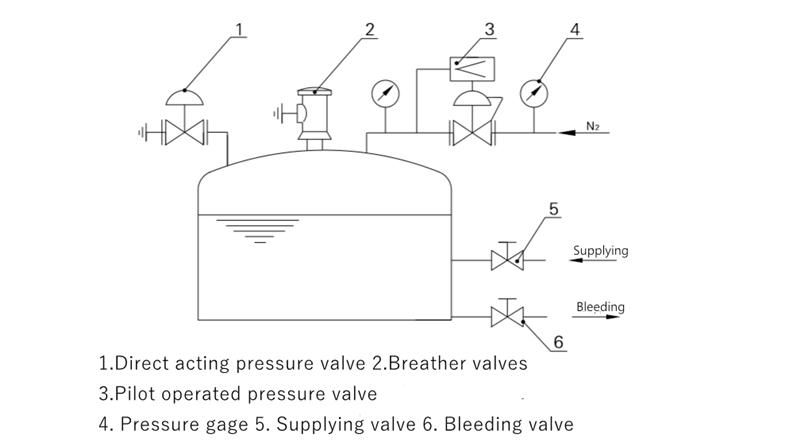

L'ossigeno ha proprietà chimiche tipicamente attive. È una sostanza fortemente ossidante e combustibile e può combinarsi con la maggior parte degli elementi per formare ossidi ad eccezione di oro, argento e gas inerti come elio, neon, argon e kripton. Un'esplosione avviene quando l'ossigeno viene miscelato con gas combustibili (acetilene, idrogeno, metano, ecc.) in una certa proporzione o quando la valvola del tubo incontra un incendio improvviso. Il flusso di ossigeno nel sistema di tubazioni cambia nel processo di trasporto del gas di ossigeno, l'Associazione europea del gas industriale (EIGA) ha sviluppato lo standard IGC Doc 13/12E "Oxygen Pipeline and Piping Systems" dividendo le condizioni di lavoro dell'ossigeno in "impatto" e " senza impatto”. L'“impatto” è un'occasione pericolosa perché è facile stimolare energia, provocando combustione ed esplosione. La valvola dell’ossigeno è la tipica “occasione d’impatto”.

La valvola dell'ossigeno è un tipo di valvola speciale progettata per le condutture dell'ossigeno, è stata ampiamente utilizzata nella metallurgia, nel petrolio, nell'industria chimica e in altre industrie che coinvolgono l'ossigeno. Il materiale della valvola dell'ossigeno è limitato alla pressione di esercizio e alla portata per prevenire la collisione di particelle e impurità nella tubazione. Pertanto, quando seleziona la valvola dell'ossigeno, l'ingegnere deve considerare attentamente l'attrito, l'elettricità statica, l'accensione non metallica, i possibili inquinanti (corrosione superficiale dell'acciaio al carbonio) e altri fattori.

Perché le valvole dell'ossigeno tendono a esplodere?

- La ruggine, la polvere e le scorie di saldatura presenti nel tubo provocano la combustione per attrito con la valvola.

Nel processo di trasporto, l'ossigeno compresso sfrega e si scontra con olio, rottami di ossido di ferro o piccole particelle del combustore (polvere di carbone, particelle di carbonio o fibra organica), provocando una grande quantità di calore di attrito, con conseguente combustione di tubi e apparecchiatura, che è correlata al tipo di impurità, alla dimensione delle particelle e alla velocità del flusso d'aria. La polvere di ferro è facile da bruciare con l'ossigeno e quanto più fine è la dimensione delle particelle, tanto più basso è il punto di accensione; Maggiore è la velocità, più facile sarà bruciare.

- L'ossigeno compresso adiabaticamente può accendere i combustibili.

I materiali a basso punto di accensione come olio e gomma nella valvola si accenderanno a una temperatura locale elevata. Il metallo reagisce con l'ossigeno e questa reazione di ossidazione viene notevolmente intensificata aumentando la purezza e la pressione dell'ossigeno. Ad esempio, davanti alla valvola è 15MPa, la temperatura è 20℃, la pressione dietro la valvola è 0,1MPa, se la valvola viene aperta rapidamente, la temperatura dell'ossigeno dopo la valvola può raggiungere 553℃ secondo il calcolo della compressione adiabatica formula, che ha raggiunto o superato il punto di accensione di alcuni materiali.

- Il basso punto di accensione dei combustibili nell'ossigeno puro ad alta pressione è l'incentivo alla combustione della valvola dell'ossigeno

L'intensità della reazione di ossidazione dipende dalla concentrazione e dalla pressione dell'ossigeno. La reazione di ossidazione avviene violentemente nell'ossigeno puro, allo stesso tempo emette una grande quantità di calore, quindi la valvola dell'ossigeno nell'ossigeno puro ad alta pressione presenta un grande potenziale pericolo. I test hanno dimostrato che l'energia di detonazione del fuoco è inversamente proporzionale al quadrato della pressione, il che rappresenta una grave minaccia per la valvola dell'ossigeno.

I tubi, i raccordi delle valvole, le guarnizioni e tutti i materiali a contatto con l'ossigeno nelle tubazioni devono essere rigorosamente puliti a causa delle particolari proprietà dell'ossigeno, spurgati e sgrassati prima dell'installazione per evitare la produzione di ferraglia, grasso, polvere e piccolissime particelle solide o lasciati indietro nel processo di produzione. Quando sono nell'ossigeno attraverso la valvola, è facile causare combustione per attrito o rischio di esplosione.

Come scegliere una valvola utilizzata per l'ossigeno?

Alcuni progetti lo vietano esplicitamente saracinesche dall'uso in tubazioni dell'ossigeno con pressione di progetto superiore a 0,1 mpa. Questo perché la superficie di tenuta delle valvole a saracinesca verrà danneggiata dall'attrito nel movimento relativo (ovvero l'apertura/chiusura della valvola), che fa sì che piccole "particelle di polvere di ferro" cadano dalla superficie di tenuta e prendano facilmente fuoco. Allo stesso modo, anche la linea dell'ossigeno di un altro tipo di valvole esploderà nel momento in cui la differenza di pressione tra i due lati della valvola è grande e la valvola si apre rapidamente.

- Tipo di valvola

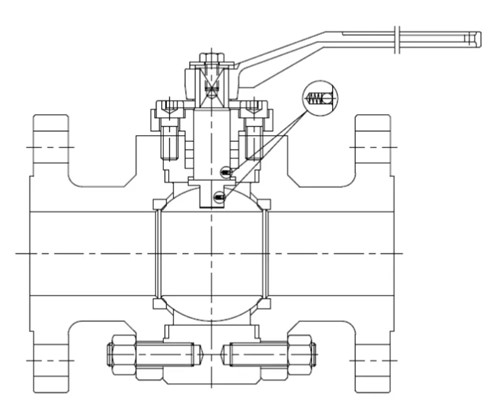

La valvola installata nella tubazione dell'ossigeno è generalmente una valvola a globo, la direzione generale del flusso del mezzo della valvola è verso il basso dentro e fuori, mentre la valvola dell'ossigeno è l'opposto per garantire una buona forza dello stelo e la rapida chiusura del nucleo della valvola.

- Materiale della valvola

Corpo valvola: si consiglia di utilizzare acciaio inossidabile con resistenza inferiore a 3 MPa; Al di sopra di 3 MPa viene utilizzato l'acciaio legato Inconel 625 o Monel 400.

- Ordinare

(1) Le parti interne della valvola devono essere trattate con Inconel 625 e indurente superficiale;

(2) Il materiale dello stelo/manicotto della valvola è Inconel X-750 o Inconel 718;

(3) Dovrebbe essere una valvola non riduttrice e mantenere lo stesso calibro del tubo originale; La sede del nucleo della valvola non è adatta per la saldatura di superfici dure;

(4) Il materiale dell'anello di tenuta della valvola è grafite stampata senza grasso (a basso contenuto di carbonio);

(5) Per il coperchio superiore della valvola viene utilizzata una doppia guarnizione. La baderna è in grafite priva di grasso resistente alle alte temperature (468℃).

(6) L'ossigeno nel flusso di bave o scanalature produrrà attrito ad alta velocità, che produce l'accumulo di una grande quantità di calore e potrebbe esplodere con composti di carbonio, la finitura della superficie interna della valvola deve soddisfare i requisiti della norma ISO 8051-1 Sa2 .

Maggiori informazioni sulla valvola dell'ossigeno, contattaci ora!