Apa itu katup lumpur?

Katup lumpur adalah jenis katup angel-globe yang dikendalikan oleh aktuator hidrolik, digunakan di dasar tangki sedimentasi untuk air kota atau pembuangan lumpur dan air limbah dari instalasi pengolahan limbah. Media untuk katup lumpur adalah limbah primer dengan suhu kurang dari 50℃ dan kedalaman kerjanya kurang dari 10 meter. Katup lumpur hanya untuk aplikasi tekanan rendah dan terdiri dari badan katup, aktuator, piston, batang dan cakram, yang juga dapat dikontrol oleh katup solenoid dari jarak jauh.

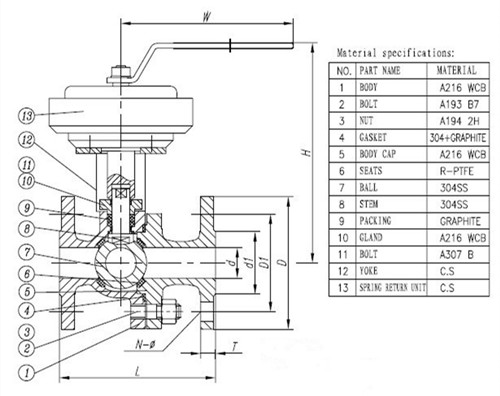

Katup lumpur yang dipasok oleh PERFECT CONTROL dibuat dari bodi, penutup, dan kuk besi tuang, dudukan perunggu dengan dudukan tangguh yang membentuk segel kedap gelembung yang tidak akan bocor, bahkan ketika ada serpihan kecil yang menghalangi katup. Batang baja tahan karat untuk mencegah korosi akibat layanan terendam selama bertahun-tahun. Katup lumpur secara umum dapat dibagi menjadi katup lumpur hidrolik dan katup lumpur sudut pneumatik menurut aktuatornya. Mekanisme penggerak diafragma ruang ganda untuk menggantikan piston tanpa keausan gerakan. Saluran badan katup pengangkat cakram penggerak silinder hidrolik terbuka atau tertutup untuk menghidupkan dan mematikan cairan.

Katup lumpur menawarkan banyak keuntungan: Penutup dengan sekrup dapat diarahkan dengan pegangan untuk air dangkal; Permukaan penyegelan timah-perunggu menawarkan ketahanan korosi yang baik dan ketahanan aus yang lebih baik atau digunakan dalam instalasi terendam; Lapisan besi cor tahan korosi dan aman untuk aplikasi air minum; Slot pelepas hidraulik pada batang sumbat memungkinkan lumpur mengalir keluar sehingga katup Anda tidak macet.

Katup lumpur dipasang di tempat yang memerlukan pembuangan sedimen di dalam pipa dan pembuangan limbah selama pemeliharaan, yaitu tee pembuangan pada posisi terendah pipa dan bersinggungan dengan aliran limbah, serta dampaknya. erosi limbah pada aksesori harus dipertimbangkan.