Comparación de válvula de compuerta de losa versus válvula de compuerta de cuña

Las válvulas de compuerta de losa y las válvulas de compuerta de cuña están diseñadas para su uso en aplicaciones de la industria de energía, petróleo y gas. Son los principales y más utilizados tipos de válvulas de compuerta. Tienen una estructura similar en apariencia, cuando están completamente abiertas, no tienen un orificio a través de la compuerta en sí y la compuerta se retrae dentro del cuerpo de la válvula, lo que ahorra el espacio de altura necesario para las válvulas de compuerta de losa y de expansión. Hoy aquí presentaremos la diferencia entre la válvula de compuerta tipo losa y de cuña.

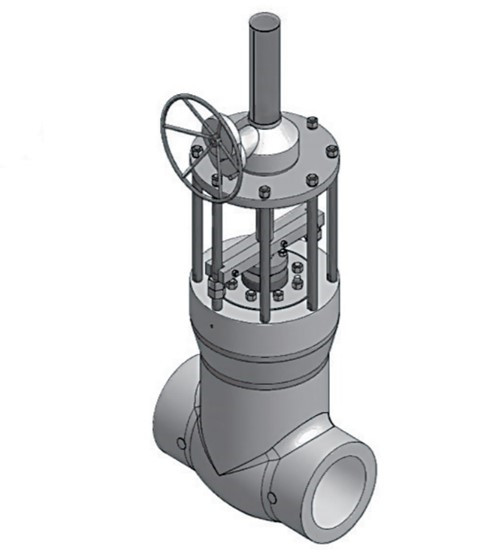

Válvula de compuerta de losa

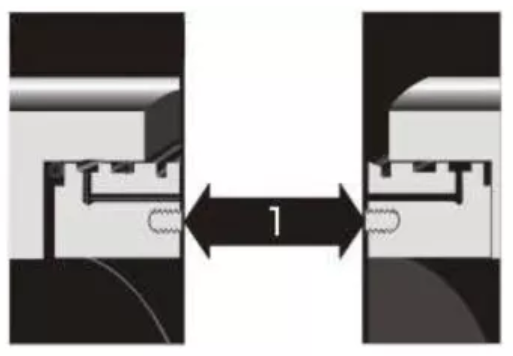

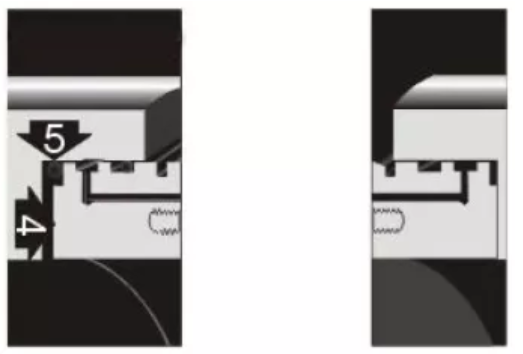

Las válvulas de compuerta de losa se componen de una única unidad de compuerta que sube y baja entre dos anillos de asiento. Debido a que la compuerta se desliza entre los asientos, las válvulas de compuerta de placa son adecuadas para medios con partículas en suspensión. La superficie de sellado de las válvulas de compuerta de losa está prácticamente autoposicionada y no se daña por la deformación térmica del cuerpo. Incluso si la válvula se cierra en frío, el alargamiento en caliente del vástago no sobrecarga la superficie de sellado y las válvulas de compuerta de losa sin orificios de desvío no requieren alta precisión en la posición de cierre de la compuerta. Cuando la válvula está completamente abierta, el orificio es suave y lineal, el coeficiente de resistencia al flujo es mínimo, se puede raspar y no hay pérdida de presión.

Válvulas de compuerta para losa También tiene algunas desventajas: cuando la presión media es baja, es posible que la superficie de sellado de metal no selle completamente; en cambio, cuando la presión media es demasiado alta, la apertura y el cierre de alta frecuencia pueden hacer que la superficie de sellado se desgaste demasiado cuando no hay medio o lubricación. Otro inconveniente es que una compuerta circular que se mueve horizontalmente sobre un canal circular controla el flujo de manera efectiva sólo cuando está a 50% de la posición cerrada de la válvula.

Aplicaciones de válvulas de compuerta para losa

Las válvulas de compuerta de losa de disco simple o doble son adecuadas para tuberías de petróleo y gas con DN50-DN300, clase 150-900/PN1.0-16.0 Mpa, temperatura de funcionamiento -29 ~ 121 ℃. En el caso de tuberías con diseño piggable, utilice una válvula de compuerta de vástago ascendente con orificio de desvío. La válvula de compuerta de losa con un orificio de desviación con un asiento flotante de varilla oscura es adecuada para dispositivos de cabeza de pozo de recuperación de petróleo y gas. El oleoducto del producto y el equipo de almacenamiento deberán utilizar válvulas de compuerta plana de compuerta simple o doble sin orificios de desvío.

Válvulas de compuerta tipo cuña

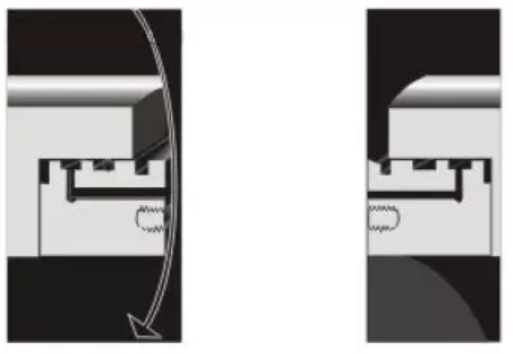

Válvulas de compuerta de cuña Se componen de una puerta cónica que es un sellado de metal con metal. En comparación con una válvula de compuerta de losa, las válvulas de compuerta de cuña no se pueden raspar debido al vacío que queda en la parte inferior del cuerpo de la válvula cuando la válvula está abierta. El diseño de cuña aumenta la carga de sellado auxiliar, lo que permite que las válvulas de cuña selladas con metal sellen tanto a presiones medias altas como bajas. Sin embargo, las válvulas de compuerta de cuña con sellos metálicos a menudo no pueden lograr el sello de entrada debido a la presión específica del sello de entrada causada por la acción de la cuña. Las válvulas de compuerta de cuña tienen un cierto ángulo, generalmente de 3 grados o 5 grados, lo que resulta en material acumulado en la ranura inferior de la válvula, el medio con las partículas puede dañar el asiento sellado y hacer que el cierre se suelte.

Aplicación de válvula de compuerta de cuña

Las válvulas de compuerta de cuña se utilizan generalmente cuando no hay requisitos estrictos de tamaño de la válvula y en ocasiones difíciles. Tales como medio de trabajo de alta temperatura y alta presión, los requisitos para garantizar el cierre de las condiciones de sellado a largo plazo. Normalmente, para el ambiente con un rendimiento sellado confiable, alta presión, corte de alta presión (presión diferencial) y baja presión por la (pequeña) presión diferencial, bajo nivel de ruido, tiene punto de espíritu y fenómenos de evaporación, alta temperatura, baja temperatura , medio criogénico, se recomienda utilizar válvulas de compuerta de cuña, como en la industria de energía eléctrica, refinación de petróleo, petroquímica, petróleo en alta mar, agua del grifo y tratamiento de aguas residuales, ingeniería de construcción urbana, industria química, etc.