Especificación de prueba de fuego API para válvulas: API 607 VS API 6FA

Las válvulas utilizadas en algunas industrias, como la industria petroquímica, tienen el peligro potencial de incendio, deben diseñarse especialmente para que aún tengan cierto rendimiento de sellado y funcionamiento bajo fuego a alta temperatura. Una prueba de seguridad contra incendios es un método importante para medir la resistencia al fuego de la válvula. En la actualidad, existen varias organizaciones que brindan procedimientos.

relevantes para las pruebas de equipos petroquímicos por su funcionalidad cuando se exponen al fuego como API, ISO, EN, BS, etc., de los cuales difieren ligeramente en los métodos de prueba y especificaciones. Hoy aquí conocemos los requisitos para la prueba API de resistencia al fuego, incluidos API 607, API 6FA, API 6FD. Son pruebas de seguridad contra incendios para las válvulas 6D y 6A.

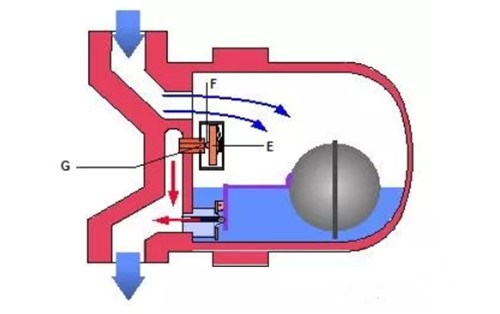

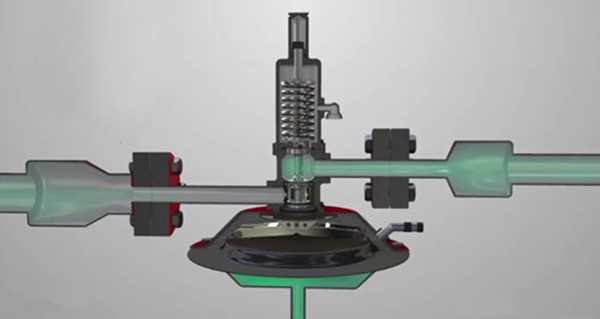

Prueba de fuego API 607-2010 para válvulas de cuarto de vuelta y válvulas equipadas con asientos no metálicos como válvula de bola, válvula de mariposa, válvula de tapón. Esta norma no cubre los requisitos de prueba de fuego para actuadores (por ejemplo, eléctricos, neumáticos, hidráulicos) distintos de los actuadores manuales u otros mecanismos similares (cuando forman parte del conjunto de válvula normal). API 6FA se aplica a válvulas de asiento blando de un cuarto de vuelta como se cubre en API 6D y API 6A, las válvulas de tubería incluyen válvulas de bola y de tapón, por ejemplo, válvulas de bola, válvulas de compuerta, válvulas de tapón, pero las válvulas de retención no están incluidas y la prueba de fuego para verificación Las válvulas se especifican en API 6FD. API 6A es el estándar para válvulas de seguridad de equipos de boca de pozo y árboles, correspondiente a ISO 10423 y API 6D es el estándar para válvulas de bola de línea, correspondiente a ISO 14316.

Comparación de API 607 y API 6FA

| Especificación | API 607, 4ed. | API 6FA |

| Alcance

|

DN para todos

PN≤ANSI CL2500 |

DN para todos |

| Sellando | Sellado suave | No especificado |

| Finalizar conexión | ANSI | ANSI |

| Cuerpo material | No especificado | No especificado |

| Líquido de prueba | Agua | Agua |

| Posición de la pelota | Cerrado | Cerrado |

| Posición del tallo | Horizontal | Horizontal |

| Temperatura | 760-980 ℃ de llama

≥650 ℃ del cuerpo |

760-980 ℃ de llama

≥650 ℃ del cuerpo |

| periodo de quema | 30 minutos | 30 minutos |

| Presión durante el período de combustión | Acc. a la clasificación de presión

por ejemplo, ANSI 600=74,7 bar |

Acc. a la clasificación de presión

por ejemplo, ANSI 600=74,7 bar |

| Prueba de fugas durante el período de combustión, interna | No incluya estándares de la empresa como EXXON, SNEA, etc. | Máximo 400 ml*pulgadas/min |

| Prueba de fugas durante el período de combustión, externa | Máximo 100 ml*pulgadas/min | Máximo 100 ml*pulgadas/min |

Para obtener más información sobre la válvula resistente al fuego, no dude en contactarnos en [email protected] o visite nuestro sitio web: www.perfect-valve.com.