Valg af ventildriftstilstande

Afhængigt af driftsformen kan ventilen opdeles i den manuelle ventil og en aktuatordrevet ventil. Ventilaktuatorer er enheder, der betjener og er forbundet til ventilen, styret med hånden (håndhjul/fjederhåndtag), elektrisk (magnet/motor), pneumatisk (membran, cylinder, klinge, luftmotor, film og skraldekombination), hydraulisk (hydraulisk) cylinder/hydraulisk motor) og kombination (elektro og hydraulisk, pneumatisk og hydraulisk).

Ventildrevenheden kan opdeles i lige slag og vinkelslag i henhold til bevægelsestilstandene. Den lige slagdrevenhed er multi-turn drev, hovedsageligt velegnet til forskellige typer portventiler, kugleventiler og drosselventiler; Vinkelslagsdrivanordningen er en delvis roterende drivanordning, der kun behøver en 90° vinkel. hovedsageligt anvendelig til forskellige typer kugleventiler og sommerfugleventiler. Valget af ventilaktuatorer bør baseres på en fuld forståelse af typen og ydeevnen af ventilaktuatorerne, afhængigt af ventiltypen, enhedens driftsspecifikation og ventilens position på ledningen eller enheden.

Ventil med selvvirkende væske

Den automatiske ventil skal stole på selve mediets energi for at åbne og lukke ventilen behøver ikke ekstern kraftdrift såsom sikkerhedsventil, trykreduktionsventil, dampfælde, kontraventil, automatisk reguleringsventil.

Håndhjul eller håndtagsventil

Manuelt betjente ventiler er den mest udbredte type ventil, som er manuelt drevne ventiler med håndhjul, håndtag, håndtag og kædehjul. Når ventilens åbnings- og lukkemoment er større, kan denne hjul- eller snekkegearreduktion indstilles mellem håndhjulet og ventilstammen. Universalled og drivaksel kan også bruges, når fjernbetjening er nødvendig.

Manuelt betjente ventiler er normalt udstyret med et håndhjul fastgjort til ventilens spindel eller ågmøtrik, som drejes med eller mod uret for at lukke eller åbne en ventil. Kugle- og skydeventiler åbnes og lukkes på denne måde.

Håndbetjente, kvartslagsventiler, som f.eks Kugleventil, Stikventil eller Butterfly-ventil, som har brug for et håndtag til at aktivere ventilen. Mens der er applikationer, hvor det ikke er muligt eller ønskeligt at aktivere ventilen manuelt med håndhjul eller håndtag. I disse situationer kan der være behov for aktuatorer.

Ventil drevet af aktuatorer

En aktuator er en drivanordning, der giver lineær eller roterende bevægelse, udnytter en bestemt strømkilde og fungerer under et bestemt styresignal. Basisaktuatorer bruges til helt at åbne eller lukke en ventil. Aktuatorer til styring eller regulering af ventiler får et positioneringssignal om at bevæge sig til en hvilken som helst mellemposition. Der er mange forskellige typer aktuatorer, de almindeligt anvendte ventilaktuatorer er vist nedenfor:

- Gear aktuatorer

- Elektriske motoraktuatorer

- Pneumatiske aktuatorer

- Hydrauliske aktuatorer

- Magnet aktuatorer

Store ventiler skal betjenes mod højt hydrostatisk tryk, og de skal betjenes fra et fjerntliggende sted. Når tiden for åbning, lukning, gasregulering eller manuel styring af ventilen er længere end krævet af systemdesignstandarder. Disse ventiler er normalt udstyret med en aktuator.

Generelt kan man sige, at valg af aktuatorer, der afhænger af flere faktorer, såsom ventiltype, driftsintervaller, drejningsmoment, kontaktstyring, kontinuerlig kontrol, ekstern strømtilgængelighed, økonomi, vedligeholdelse og så videre, er disse faktorer, der afhænger af hver situation.

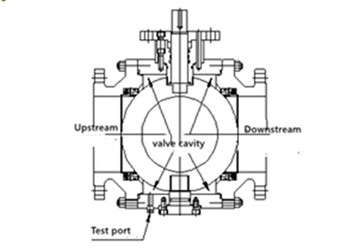

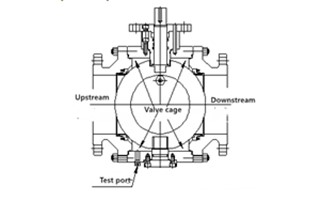

Ventilen åbnes delvist, så forsøgsstrømmen sprøjtes helt ind i ventilkammeret, og derefter lukkes ventilen, så udluftningen af ventillegemet er åben, og det overskydende medium får lov til at løbe over fra ventilkammerets testforbindelse. Tryk skal påføres samtidigt fra begge ender af ventilen for at overvåge sædetæthed gennem overløb ved ventilkammertestforbindelsen. Figuren nedenfor viser en typisk

Ventilen åbnes delvist, så forsøgsstrømmen sprøjtes helt ind i ventilkammeret, og derefter lukkes ventilen, så udluftningen af ventillegemet er åben, og det overskydende medium får lov til at løbe over fra ventilkammerets testforbindelse. Tryk skal påføres samtidigt fra begge ender af ventilen for at overvåge sædetæthed gennem overløb ved ventilkammertestforbindelsen. Figuren nedenfor viser en typisk  Hvert sæde skal testes i begge retninger, og den installerede hulrumstrykaflastningsventil skal fjernes. Ventilen skal være halvåbnet, således at ventilen og ventilkammeret injiceres med testmediet, indtil testvæsken spildes gennem ventilkammerets teståbning. Luk ventilen for at forhindre lækage af kammeret i retning af prøvesædet, prøvetrykket påføres successivt til hver ende af ventilen for at teste lækagen af hvert sæde opstrøms separat og derefter for at teste hvert sæde som nedstrøms sæde . Åbn begge ender af ventilen for at fylde hulrummet med medier og tryk derefter, mens du observerer lækage af hvert sæde i begge ender af ventilen.

Hvert sæde skal testes i begge retninger, og den installerede hulrumstrykaflastningsventil skal fjernes. Ventilen skal være halvåbnet, således at ventilen og ventilkammeret injiceres med testmediet, indtil testvæsken spildes gennem ventilkammerets teståbning. Luk ventilen for at forhindre lækage af kammeret i retning af prøvesædet, prøvetrykket påføres successivt til hver ende af ventilen for at teste lækagen af hvert sæde opstrøms separat og derefter for at teste hvert sæde som nedstrøms sæde . Åbn begge ender af ventilen for at fylde hulrummet med medier og tryk derefter, mens du observerer lækage af hvert sæde i begge ender af ventilen.