Jaký materiál je lepší pro tělo průmyslových ventilů? A105 nebo WCB?

Mezi běžné materiály tělesa ventilu patří uhlíková ocel, nízkoteplotní uhlíková ocel (ASTM A352 LCB/LCC), legovaná ocel (WC6, WC9), austenitická nerezová ocel (ASTM A351 CF8), litá slitina mědi a titanu, slitina hliníku, atd., z nichž uhlíková ocel je nejpoužívanějším materiálem karoserie. ASTM A216 WCA, WCB a WCC jsou vhodné pro středotlaké a vysokotlaké ventily s pracovní teplotou mezi -29 a 425℃. GB 16Mn a 30Mn se používají při teplotě mezi -40 a 450 ℃, běžně se používají alternativní materiály jako ASTMA105. Oba obsahují 0,25 uhlíku, zde si ujasněme rozdíl mezi ventily WCB a A105:

- Různé materiály a normy

Uhlíková ocel pro ventily A105 znamená kovanou ocel ve standardu ASTM A105. A105 je běžný materiál patřící do americké normy ASTMA105/A105M a GB/T 12228-2006 (v podstatě ekvivalent).

Ventil WCB z uhlíkové oceli patří do specifikace ASTM A216 s třídami WCA a WCC, které se vyznačují nepatrnými rozdíly z hlediska chemických a mechanických vlastností, ekvivalentní národní značce ZG310-570 (ZG45).

- Různé způsoby formování

Ventil A105 lze vykovat plastickou deformací pro zlepšení vnitřní struktury, dobrých mechanických vlastností a rovnoměrné velikosti zrna.

Ventily WCB odlévanou kapalinou, která může způsobit segregaci tkáně a defekty a lze ji použít k odlévání složitých obrobků.

- Rozdílný výkon

Tažnost, houževnatost a další mechanické vlastnosti ventilů z kované oceli A105 jsou vyšší než odlitky WCB a snesou větší rázovou sílu. Některé důležité části stroje by měly být vyrobeny z kované oceli.

Ventily WCB z lité oceli lze rozdělit na litou uhlíkovou ocel, litou nízkolegovanou ocel a litou speciální ocel, které se používají především k výrobě tvarově složitých dílů, které se obtížně kovají nebo obrábějí a vyžadují vyšší pevnost a plasticitu.

Pokud jde o mechanické vlastnosti materiálů, výkovky ze stejného materiálu mají lepší výkon než odlitky kvůli hustší struktuře zrna a lepší vzduchotěsnosti, ale zvýšeným nákladům, což je vhodné pro vysoké požadavky nebo teploty nižší než 427 ° C, jako je např. reduktor tlaku. Doporučujeme, aby materiál těla A105 pro ventily malých rozměrů popř vysokotlaký ventil, Materiál WCB pro ventil velkých rozměrů nebo středotlaký a nízkotlaký ventil kvůli ceně otevírání formy a míře využití materiálu při kování.

Jako plně zásobený výrobce a distributor průmyslových ventilů nabízí PERFECT kompletní řadu ventilů k prodeji, která je dodávána do různých průmyslových odvětví. Dostupný materiál tělesa ventilu včetně uhlíkové oceli, nerezové oceli, slitiny titanu, slitiny mědi atd. a my materiál snadno najdete pro vaši potřebu ventilu.

Kulový ventil a škrticí klapka jsou dva běžné ventily používané k řízení průtoku v potrubí. Kotouč globálního ventilu se pohybuje přímočaře podél středové osy sedla a otevírá a zavírá ventil. Osa dříku kulového ventilu je kolmá k těsnícímu povrchu sedla ventilu a dráha otevírání nebo zavírání dříku je relativně krátká, takže tento ventil je velmi vhodný pro odříznutí nebo nastavení a škrcení jako průtoku.

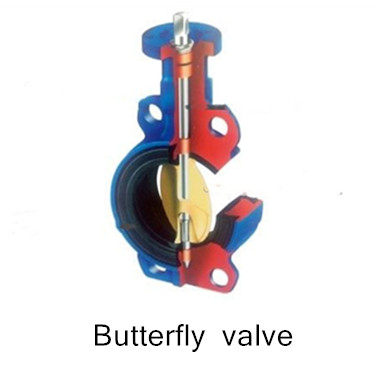

Kulový ventil a škrticí klapka jsou dva běžné ventily používané k řízení průtoku v potrubí. Kotouč globálního ventilu se pohybuje přímočaře podél středové osy sedla a otevírá a zavírá ventil. Osa dříku kulového ventilu je kolmá k těsnícímu povrchu sedla ventilu a dráha otevírání nebo zavírání dříku je relativně krátká, takže tento ventil je velmi vhodný pro odříznutí nebo nastavení a škrcení jako průtoku. Talířový kotouč škrticí klapky se otáčí kolem své vlastní osy v těle, aby omezil a přiškrtil průtok. Škrtící klapka se vyznačuje jednoduchou konstrukcí, malým objemem, nízkou hmotností, složením pouze z několika dílů a rychlým otevíráním a zavíráním otáčením pouze o 90°, rychlou regulací tekutých médií, kterou lze použít pro média s suspendovanými pevnými látkami částice nebo prášková média. Zde probereme rozdíl mezi nimi, pokud vás to zajímá, čtěte dále.

Talířový kotouč škrticí klapky se otáčí kolem své vlastní osy v těle, aby omezil a přiškrtil průtok. Škrtící klapka se vyznačuje jednoduchou konstrukcí, malým objemem, nízkou hmotností, složením pouze z několika dílů a rychlým otevíráním a zavíráním otáčením pouze o 90°, rychlou regulací tekutých médií, kterou lze použít pro média s suspendovanými pevnými látkami částice nebo prášková média. Zde probereme rozdíl mezi nimi, pokud vás to zajímá, čtěte dále.