Endüstriyel vana gövdesi için hangi malzeme daha iyidir? A105 mi yoksa WCB mi?

Valf gövdesinin ortak malzemesi karbon çeliği, düşük sıcaklık karbon çeliği (ASTM A352 LCB/LCC), alaşımlı çelik (WC6, WC9), Östenitik paslanmaz çelik (ASTM A351 CF8), dökme bakır alaşımlı titanyum alaşımı, alüminyum alaşımı, vb. en yaygın kullanılan gövde malzemesi karbon çeliğidir. ASTM A216 WCA, WCB ve WCC, çalışma sıcaklığı -29 ile 425°C arasında olan orta ve yüksek basınç valfleri için uygundur. GB 16Mn ve 30Mn -40 ile 450°C arasındaki sıcaklıklarda kullanılır, ASTMA105 gibi yaygın olarak kullanılan alternatif malzemelerdir. Her ikisi de 0,25 Karbon içerir, burada WCB ve A105 valfleri arasındaki farkı açıklığa kavuşturalım:

- Farklı malzemeler ve standartlar

A105 valfleri için karbon çeliği, ASTM A105 standardında dövme çelik anlamına gelir. A105, Amerika Birleşik Devletleri standardı ASTMA105/A105M ve GB/T 12228-2006'ya (temel olarak eşdeğer) ait yaygın bir malzemedir.

Karbon çeliği WCB valfi, ZG310-570 (ZG45) ulusal işaretine eşdeğer, kimyasal ve mekanik özellikler açısından küçük farklılıklar gösteren WCA ve WCC dereceleriyle ASTM A216 spesifikasyonuna aittir.

- Farklı kalıplama yöntemleri

A105 valfi, iç yapıyı, iyi mekanik özellikleri ve hatta tane boyutunu iyileştirmek için plastik deformasyonla dövülebilir.

WCB valfleri, doku ayrışmasına ve kusurlara neden olabilecek dökme sıvı oluşturma yoluyla karmaşık iş parçalarının dökümü için kullanılabilir.

- Farklı performans

A105 dövme çelik vanaların sünekliği, tokluğu ve diğer mekanik özellikleri WCB dökümlerinden daha yüksektir ve daha büyük darbe kuvveti taşıyabilir. Bazı önemli makine parçaları dövme çelikten yapılmalıdır.

WCB çelik döküm vanaları, esas olarak karmaşık şekilli, dövülmesi veya işlenmesi zor ve daha yüksek mukavemet ve plastisite gerektiren parçalar yapmak için kullanılan, dökme karbon çeliği, dökme düşük alaşımlı çelik ve dökme özel çeliğe ayrılabilir.

Malzemelerin mekanik özellikleri açısından, aynı malzemenin dövme işlemleri, daha yoğun tane yapısı ve daha iyi hava sızdırmazlığı nedeniyle dökümlerden daha iyi performansa sahiptir, ancak yüksek gereksinimler veya 427 ° C'nin altındaki sıcaklıklar için uygun olan artan bir maliyete sahiptir. Basınç düşürücü. Küçük boyutlu vanalar için A105'in gövde malzemesini kaplamasını tavsiye ettik. yüksek basınç valfiKalıp açma maliyeti ve dövme malzeme kullanım oranı nedeniyle büyük boyutlu valf veya orta ve düşük basınç valfi için WCB malzemesi.

Endüstriyel vananın tam stoklu üreticisi ve distribütörü olarak PERFECT, çeşitli endüstrilere tedarik edilen eksiksiz bir vana serisi sunmaktadır. Karbon çeliği, paslanmaz çelik, titanyum alaşımı, bakır alaşımları vb. dahil olmak üzere mevcut valf gövdesi malzemesi ve valf ihtiyacınıza uygun malzemeyi bulmanızı kolaylaştırıyoruz.

Küresel vana ve kelebek vana, boru hattındaki akışı kontrol etmek için kullanılan iki ortak vanadır. Küresel vananın diski, vanayı açmak ve kapatmak için koltuğun merkez çizgisi boyunca düz bir çizgide hareket eder. Küresel vananın gövde ekseni, vana yuvasının sızdırmazlık yüzeyine diktir ve milin açılma veya kapanma hareketi nispeten kısadır, bu da bu vanayı akışı kesmek veya ayarlamak ve kısmak için çok uygun hale getirir.

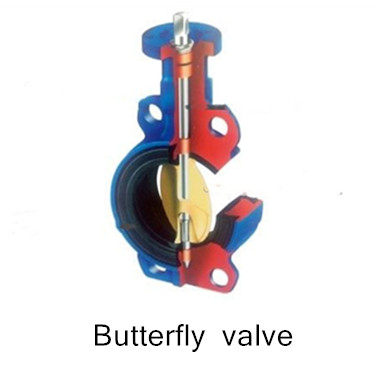

Küresel vana ve kelebek vana, boru hattındaki akışı kontrol etmek için kullanılan iki ortak vanadır. Küresel vananın diski, vanayı açmak ve kapatmak için koltuğun merkez çizgisi boyunca düz bir çizgide hareket eder. Küresel vananın gövde ekseni, vana yuvasının sızdırmazlık yüzeyine diktir ve milin açılma veya kapanma hareketi nispeten kısadır, bu da bu vanayı akışı kesmek veya ayarlamak ve kısmak için çok uygun hale getirir. Kelebek vananın plaka şeklindeki diski gövde içerisinde kendi ekseni etrafında dönerek akışı keser ve kısır. Kelebek vana, basit yapısı, küçük hacmi, hafifliği, yalnızca birkaç parçadan oluşan bileşimi ve yalnızca 90° dönüşle hızlı açılıp kapanması, askıda katı maddeler içeren ortamlar için kullanılabilen sıvı ortamının hızlı kontrolü ile karakterize edilir. parçacıklar veya toz halindeki ortamlar. Burada aralarındaki farkı tartışacağız, eğer ilgileniyorsanız lütfen okumaya devam edin.

Kelebek vananın plaka şeklindeki diski gövde içerisinde kendi ekseni etrafında dönerek akışı keser ve kısır. Kelebek vana, basit yapısı, küçük hacmi, hafifliği, yalnızca birkaç parçadan oluşan bileşimi ve yalnızca 90° dönüşle hızlı açılıp kapanması, askıda katı maddeler içeren ortamlar için kullanılabilen sıvı ortamının hızlı kontrolü ile karakterize edilir. parçacıklar veya toz halindeki ortamlar. Burada aralarındaki farkı tartışacağız, eğer ilgileniyorsanız lütfen okumaya devam edin.