Какой материал лучше для корпуса промышленных клапанов? А105 или ВКБ?

Обычный материал корпуса клапана включает углеродистую сталь, низкотемпературную углеродистую сталь (ASTM A352 LCB/LCC), легированную сталь (WC6, WC9), аустенитную нержавеющую сталь (ASTM A351 CF8), литой титановый сплав из медного сплава, алюминиевый сплав, и т. д., из которых наиболее широко используемым материалом корпуса является углеродистая сталь. ASTM A216 WCA, WCB и WCC подходят для клапанов среднего и высокого давления с рабочей температурой от -29 до 425 ℃. GB 16Mn и 30Mn используются при температуре от -40 до 450 ℃. Это обычно используемые альтернативные материалы, такие как ASTMA105. Оба содержат 0,25 углерода, здесь давайте проясним разницу между клапанами WCB и A105:

- Различные материалы и стандарты

Углеродистая сталь для клапанов A105 означает кованую сталь по стандарту ASTM A105. A105 — это обычный материал, соответствующий стандартам США ASTMA105/A105M и GB/T 12228-2006 (в основном эквивалент).

Клапан из углеродистой стали WCB соответствует спецификации ASTM A216 с марками WCA и WCC, которые имеют небольшие различия по химическим и механическим свойствам, что эквивалентно национальной марке ZG310-570 (ZG45).

- Различные методы формования

Клапан A105 можно выковать путем пластической деформации для улучшения внутренней структуры, хороших механических свойств и даже размера зерна.

Клапаны WCB методом литья жидкой формовки могут вызвать расслоение тканей и дефекты и могут использоваться для отливки сложных заготовок.

- Различная производительность

Пластичность, прочность и другие механические свойства клапанов из кованой стали A105 выше, чем у отливок WCB, и они могут выдерживать большую ударную силу. Некоторые важные детали машины должны быть изготовлены из кованой стали.

Клапаны из литой стали WCB можно разделить на литые из углеродистой стали, литые низколегированные стали и литые специальные стали, которые в основном используются для изготовления деталей сложной формы, трудно поддающихся ковке или механической обработке и требующих более высокой прочности и пластичности.

Что касается механических свойств материалов, поковки из того же материала имеют лучшие характеристики, чем отливки, из-за более плотной зернистой структуры и лучшей воздухонепроницаемости, но повышенной стоимости, что подходит для высоких требований или температуры ниже 427 ℃, например, для редуктор давления. Мы рекомендуем использовать материал корпуса A105 для клапанов небольшого размера или клапан высокого давления, Материал WCB для клапана большого размера или клапана среднего и низкого давления из-за стоимости открытия формы и коэффициента использования материала при ковке.

Как производитель и дистрибьютор промышленной арматуры с полным ассортиментом продукции, компания PERFECT предлагает на продажу полную линейку арматуры, которая поставляется в различные отрасли промышленности. Доступный материал корпуса клапана, включая углеродистую сталь, нержавеющую сталь, титановый сплав, медные сплавы и т. д., и мы упрощаем поиск материала для вашего клапана.

Проходной клапан и дроссельная заслонка — это два распространенных клапана, используемых для регулирования потока в трубопроводе. Диск шарового клапана перемещается по прямой линии вдоль центральной линии седла, открывая и закрывая клапан. Ось штока шарового клапана перпендикулярна уплотнительной поверхности седла клапана, а ход открытия или закрытия штока относительно короткий, что делает этот клапан очень подходящим для отключения или регулировки и дросселирования по мере потока.

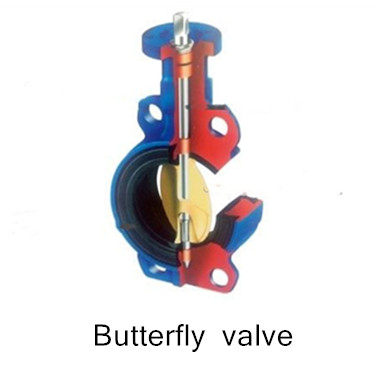

Проходной клапан и дроссельная заслонка — это два распространенных клапана, используемых для регулирования потока в трубопроводе. Диск шарового клапана перемещается по прямой линии вдоль центральной линии седла, открывая и закрывая клапан. Ось штока шарового клапана перпендикулярна уплотнительной поверхности седла клапана, а ход открытия или закрытия штока относительно короткий, что делает этот клапан очень подходящим для отключения или регулировки и дросселирования по мере потока. Диск дискового затвора в форме пластины вращается вокруг своей оси в корпусе, отсекая и дросселируя поток. Дроссельный клапан отличается простой конструкцией, небольшим объемом, легким весом, состоит всего из нескольких частей, быстрым открытием и закрытием поворотом всего на 90 °, быстрым контролем текучих сред, что можно использовать для сред с взвешенными твердыми частицами. частицы или порошкообразные среды. Здесь мы обсудим разницу между ними, если интересно, читайте дальше.

Диск дискового затвора в форме пластины вращается вокруг своей оси в корпусе, отсекая и дросселируя поток. Дроссельный клапан отличается простой конструкцией, небольшим объемом, легким весом, состоит всего из нескольких частей, быстрым открытием и закрытием поворотом всего на 90 °, быстрым контролем текучих сред, что можно использовать для сред с взвешенными твердыми частицами. частицы или порошкообразные среды. Здесь мы обсудим разницу между ними, если интересно, читайте дальше.