Porównanie zasuwy płytowej i zasuwy klinowej

Zasuwy płytowe i zasuwy klinowe są przeznaczone do stosowania w przemyśle energetycznym, naftowym i gazowym. Są to główne i powszechnie stosowane typy zasuw. Mają podobną konstrukcję z wyglądu, po całkowitym otwarciu nie mają otworu w samej zasuwie, a zasuwa chowa się w korpusie zaworu, oszczędzając przestrzeń niezbędną do zasuw płytowych i rozprężnych. Dzisiaj przedstawimy różnicę między zasuwą płytową i klinową.

Zasuwa płytowa

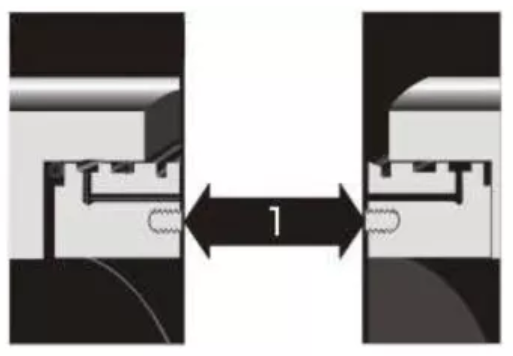

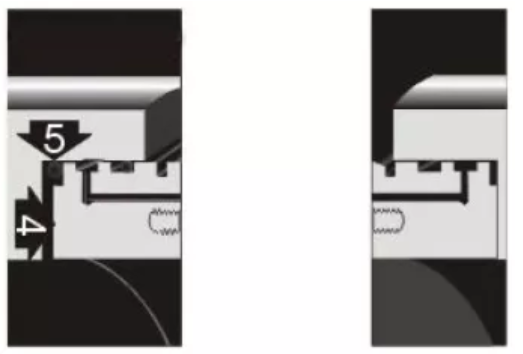

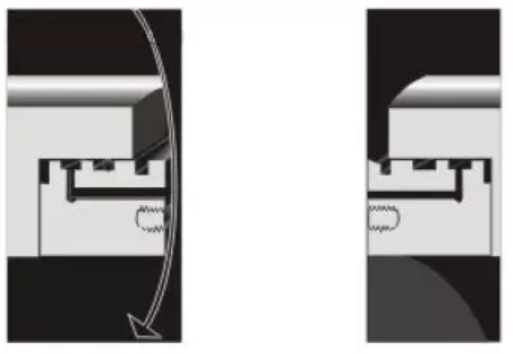

Zasuwy płytowe składają się z pojedynczej jednostki zasuwowej, która podnosi się i opuszcza pomiędzy dwoma pierścieniami gniazdowymi. Ze względu na fakt, że zasuwa przesuwa się pomiędzy gniazdami, zasuwy płytowe nadają się do pracy z medium zawierającym cząstki zawieszone. Powierzchnia uszczelniająca zasuw płytowych jest praktycznie samopozycjonująca i nie ulega uszkodzeniu w wyniku odkształcenia termicznego korpusu. Nawet jeśli zawór jest zamknięty na zimno, wydłużenie trzpienia na gorąco nie powoduje przeciążenia powierzchni uszczelniającej, a zasuwy płytowe bez otworów dywersyjnych nie wymagają dużej precyzji w położeniu zamknięcia zasuwy. Gdy zawór jest całkowicie otwarty, przelot jest gładki i liniowy, współczynnik oporu przepływu jest minimalny, można go regulować i nie ma strat ciśnienia.

Zasuwy płytowe mają również pewne wady: gdy średnie ciśnienie jest niskie, metalowa powierzchnia uszczelniająca może nie zostać całkowicie uszczelniona, zamiast tego, gdy średnie ciśnienie jest zbyt wysokie, otwieranie i zamykanie z dużą częstotliwością może spowodować nadmierne zużycie powierzchni uszczelniającej, gdy nie ma medium lub smarowanie. Inną wadą jest to, że okrągła zasuwa poruszająca się poziomo po okrągłym kanale skutecznie kontroluje przepływ tylko wtedy, gdy jest on równy 50% od położenia zamkniętego zaworu.

Zastosowania zasuw płytowych

Zasuwy płytowe jedno- lub dwupłytowe nadają się do rurociągów naftowych i gazowych o średnicy DN50-DN300, klasa 150-900 / PN1,0-16,0 Mpa, temperatura robocza -29 ~ 121 ℃. W przypadku rurociągów o konstrukcji tłocznej należy zastosować zasuwę z trzpieniem wznoszącym z otworem zwrotnym. Zasuwa płytowa z otworem dywersyjnym z pływającym gniazdem z ciemnego pręta nadaje się do głowicy odwiertu do odzyskiwania ropy i gazu. W rurociągach naftowych i urządzeniach do przechowywania produktów należy stosować płaskie zasuwy z pojedynczą lub podwójną zasuwą bez otworów przekierowania.

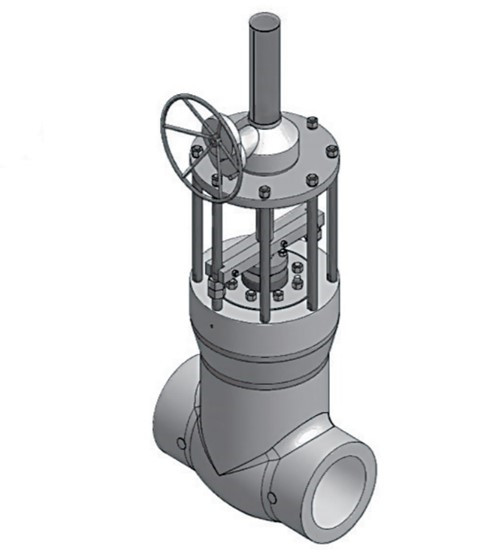

Zasuwy klinowe

Zasuwy klinowe składają się ze stożkowej bramy, która jest uszczelnieniem metal-metal. W porównaniu z zasuwą płytową, zasuwy klinowe nie nadają się do tłoczenia ze względu na pustą przestrzeń pozostającą w dolnej części korpusu zaworu, gdy zawór jest otwarty. Konstrukcja klina zwiększa pomocnicze obciążenie uszczelniające, umożliwiając uszczelnianie metalowych zaworów klinowych zarówno przy wysokich, jak i niskich średnich ciśnieniach. Jednakże zasuwy klinowe z uszczelkami metalowymi często nie są w stanie zapewnić uszczelnienia wlotowego ze względu na specyficzne ciśnienie uszczelki wlotowej spowodowane działaniem klina. Zasuwy klinowe mają określony kąt, zwykle 3 stopnie lub 5 stopni, co powoduje nagromadzenie materiału w dolnym rowku zaworu, a medium z cząstkami stałymi może uszkodzić uszczelnione gniazdo i spowodować luźne zamknięcie.

Zastosowanie zasuwy klinowej

Zasuwy klinowe są powszechnie stosowane tam, gdzie nie ma ścisłych wymagań dotyczących wielkości zaworu i trudnych warunków. Takie jak czynnik roboczy o wysokiej temperaturze i wysokim ciśnieniu, wymagania zapewniające zamknięcie długoterminowych warunków uszczelnienia. Zwykle w środowisku o niezawodnej szczelności, wysokim ciśnieniu, wysokim ciśnieniu odcinającym (różnica ciśnień) i niskim ciśnieniu spowodowanym (małą) różnicą ciśnień, niskim poziomie hałasu, punkcie spirytusowym i zjawiskach parowania, wysokiej temperaturze, niskiej temperaturze , medium kriogeniczne, zaleca się stosowanie zasuw klinowych, takich jak elektroenergetyka, rafinacja ropy naftowej, petrochemia, ropa na morzu, inżynieria wody wodociągowej i oczyszczania ścieków w budownictwie miejskim, przemyśle chemicznym itp.