Jakiego materiału metalowego można użyć do uszczelnienia zaworu?

Uszczelnienie zaworu jest kluczową częścią określającą działanie zaworu. Przy wyborze materiału powierzchni uszczelniającej należy wziąć pod uwagę inne czynniki, takie jak korozja, tarcie, wypływ, erozja, utlenianie itp. Uszczelnienia zaworów dzieli się zwykle na dwie kategorie, jedna to uszczelki miękkie, takie jak guma (w tym kauczuk butenowy, kauczuk fluorowy itp.), Plastik (PTFE, nylon itp.). Drugie to twarde uszczelnienie metalowe, składające się głównie ze stopu miedzi (do zaworów niskociśnieniowych), chromowanej stali nierdzewnej (do zaworów zwykłych i wysokociśnieniowych), stopu stellitu (do zaworów wysokotemperaturowych i wysokociśnieniowych oraz zaworów odpornych na korozję), na bazie niklu stop (do mediów korozyjnych). Dzisiaj przedstawimy tutaj głównie materiały metalowe stosowane w powierzchni uszczelniającej zaworu.

Stop miedzi

Stop miedzi zapewnia lepszą odporność na korozję i ścieranie, nadaje się do przepływu medium, takiego jak woda lub para wodna, o PN≤1,6MPa, temperatura nie przekracza 200℃. Uszczelniona konstrukcja pomocnicza jest przymocowana do korpusu zaworu metodą napawania i odlewania w topieniu. Powszechnie stosowanymi materiałami są odlewane stopy miedzi ZCuAl10Fe3, ZCuZn38Mn2Pb2 itp.

Chromowana stal nierdzewna

Chromowana stal nierdzewna ma dobrą odporność na korozję i jest zwykle stosowana do wody, pary i oleju oraz mediów, których temperatura nie przekracza 450 ℃. Powierzchnia uszczelniająca ze stali nierdzewnej Cr13 stosowana jest głównie do zasuw, zaworów kulowych, zaworów zwrotnych, zaworów bezpieczeństwa, zawory kulowe z twardą uszczelką oraz przepustnice twardo uszczelnione wykonane ze stali węglowej WCB, WCC i A105.

Stop na bazie niklu

Stopy na bazie niklu są ważnymi materiałami odpornymi na korozję. Powszechnie stosowane jako materiały pokryw uszczelniających to: stop Monel, Hastelloy B i C. Monel jest głównym materiałem odpornym na korozję wywołaną kwasem fluorowodorowym, odpowiednim dla alkaliów, soli i kwaśnych rozpuszczalników o temperaturze -240 ~ +482 ℃. Hastelloy B i C są materiałami odpornymi na korozję w materiale powierzchni uszczelniającej zaworu, odpowiednimi dla żrącego kwasu mineralnego, kwasu siarkowego, kwasu fosforowego, mokrego gazu HCl i silnego środka utleniającego o temperaturze 371 ℃ (twardość 14RC) i chloru- roztwór wolnego kwasu o temperaturze 538℃ (twardość 23RC)

Węglik

Stop stellitu ma dobrą odporność na korozję, erozję i odporność na ścieranie, nadaje się do różnych zastosowań zaworu i temperatury – 268 ~ + 650 ℃ w różnych mediach korozyjnych, jest rodzajem idealnego materiału powierzchni uszczelniającej, stosowanego głównie w zaworach kriogenicznych ( - 46 ℃ -254 ℃), zawór wysokotemperaturowy (temperatura pracy zaworu 425 ℃ >, materiał korpusu dla WC6, WC9, ZGCr5Mo odporność zaworu na zużycie (w tym różna temperatura pracy, poziom odporności na zużycie i odporność zaworu na erozję), zawór odporny na siarkę i wysokociśnieniowy itp. Ze względu na wysoką cenę stopu stellitu do napawania w przypadku systemów czarnej wody i systemów zapraw stosowanych w produkcji chemicznego gazu węglowego wymagana jest powierzchnia kulowa wyjątkowo twardego, odpornego na zużycie zaworu kulowego. używać naddźwiękowego sprayu WC (węglik wolframu) lub Cr23C6 (węglik chromu).

Dostarczamy lepsze części uszczelniające uzyskane z kwalifikowanego twardego metalu do określonej gęstości wymaganej w zastosowaniach zaworowych. Zadzwoń do nas już dziś, aby poznać wymagania dotyczące zaworów przemysłowych!

Zawór kulowy i zawór motylkowy to dwa popularne zawory stosowane do sterowania przepływem w rurociągu. Tarcza zaworu kulowego porusza się po linii prostej wzdłuż linii środkowej gniazda, otwierając i zamykając zawór. Oś trzpienia zaworu kulowego jest prostopadła do powierzchni uszczelniającej gniazda zaworu, a droga otwierania lub zamykania trzpienia jest stosunkowo krótka, co czyni ten zawór bardzo odpowiednim do odcinania lub regulacji i dławienia przepływu.

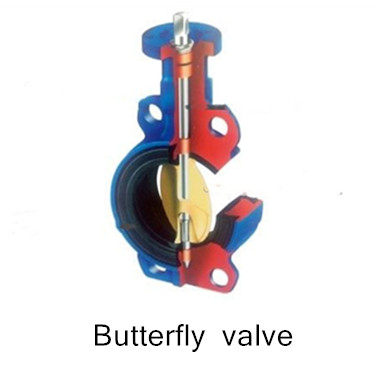

Zawór kulowy i zawór motylkowy to dwa popularne zawory stosowane do sterowania przepływem w rurociągu. Tarcza zaworu kulowego porusza się po linii prostej wzdłuż linii środkowej gniazda, otwierając i zamykając zawór. Oś trzpienia zaworu kulowego jest prostopadła do powierzchni uszczelniającej gniazda zaworu, a droga otwierania lub zamykania trzpienia jest stosunkowo krótka, co czyni ten zawór bardzo odpowiednim do odcinania lub regulacji i dławienia przepływu. Płytkowa tarcza zaworu motylkowego obraca się wokół własnej osi w korpusie, odcinając i dławiąc przepływ. Przepustnica charakteryzuje się prostą budową, małą objętością, lekkością, złożeniem tylko kilku części oraz szybkim otwieraniem i zamykaniem poprzez obrót zaledwie o 90°, szybką kontrolą mediów płynnych, co może być stosowane do mediów z zawieszonymi ciałami stałymi cząstki lub media w postaci proszku. Tutaj omówimy różnicę między nimi. Jeśli jesteś zainteresowany, czytaj dalej.

Płytkowa tarcza zaworu motylkowego obraca się wokół własnej osi w korpusie, odcinając i dławiąc przepływ. Przepustnica charakteryzuje się prostą budową, małą objętością, lekkością, złożeniem tylko kilku części oraz szybkim otwieraniem i zamykaniem poprzez obrót zaledwie o 90°, szybką kontrolą mediów płynnych, co może być stosowane do mediów z zawieszonymi ciałami stałymi cząstki lub media w postaci proszku. Tutaj omówimy różnicę między nimi. Jeśli jesteś zainteresowany, czytaj dalej.