비교 슬래브 게이트 밸브 VS 웨지 게이트 밸브

슬래브 게이트 밸브 및 웨지 게이트 밸브는 모두 전력, 석유 및 가스 산업 분야에 사용하도록 설계되었습니다. 이는 게이트 밸브의 주요하고 일반적으로 사용되는 유형입니다. 그들은 외관과 유사한 구조를 가지고 있으며 완전히 열렸을 때 게이트 자체를 통과하는 구멍이 없으며 게이트가 밸브 본체 안으로 들어가므로 슬래브 및 확장 게이트 밸브에 필요한 높이 공간이 절약됩니다. 오늘은 슬래브형과 쐐기형 게이트밸브의 차이점을 소개하겠습니다.

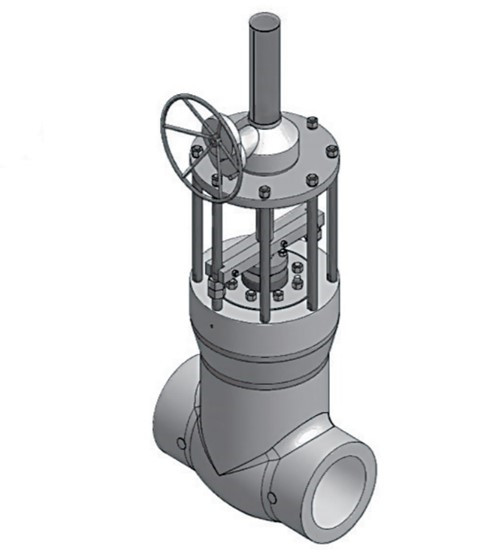

슬래브 게이트 밸브

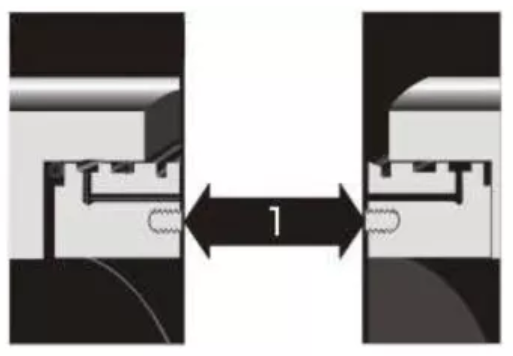

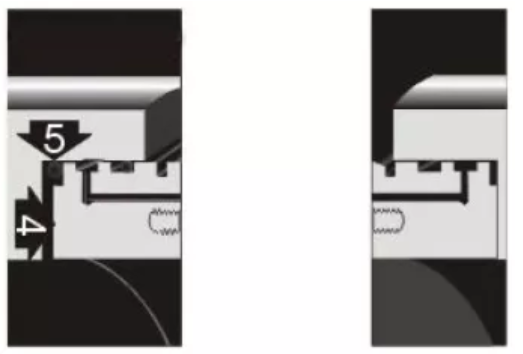

슬래브 게이트 밸브는 두 개의 시트 링 사이를 올리고 내리는 단일 게이트 장치로 구성됩니다. 게이트가 시트 사이에서 미끄러지기 때문에 슬래브 게이트 밸브는 부유 입자가 있는 매체에 적합합니다. 슬래브 게이트 밸브의 밀봉 표면은 사실상 자체 위치에 있으며 본체의 열 변형으로 인해 손상되지 않습니다. 차가운 상태에서 밸브를 닫아도 스템의 열간 신장으로 인해 밀봉면이 과부하되지 않으며 전환 구멍이 없는 슬래브 게이트 밸브는 게이트 닫힘 위치에서 높은 정밀도가 필요하지 않습니다. 밸브가 완전히 열리면 보어 스루가 부드럽고 선형이며 흐름 저항 계수가 최소화되고 피깅 가능하며 압력 손실이 없습니다.

슬래브 게이트 밸브 또한 몇 가지 단점이 있습니다. 중간 압력이 낮으면 금속 밀봉 표면이 완전히 밀봉되지 않을 수 있습니다. 대신 중간 압력이 너무 높으면 고주파 개폐로 인해 밀봉 표면이 너무 많이 마모될 수 있습니다. 매체 또는 윤활. 또 다른 단점은 원형 채널에서 수평으로 움직이는 원형 게이트가 밸브 폐쇄 위치의 50%에 있을 때만 흐름을 효과적으로 제어한다는 것입니다.

슬래브 게이트 밸브 응용

단일 또는 이중 디스크 슬래브 게이트 밸브는 DN50-DN300, 클래스 150-900 / PN1.0-16.0 Mpa, 작동 온도 -29 ~ 121℃의 석유 및 가스 파이프라인에 적합합니다. 피깅형 설계의 파이프라인의 경우 전환 구멍이 있는 라이징 스템 게이트 밸브를 사용하십시오. 어두운 막대 플로팅 시트가 있는 전환 구멍이 있는 슬래브 게이트 밸브는 오일 및 가스 회수 웰헤드 장치에 적합합니다. 제품 송유관 및 저장 장비는 전환 구멍이 없는 단일 게이트 또는 이중 게이트 플랫 게이트 밸브를 사용해야 합니다.

웨지형 게이트 밸브

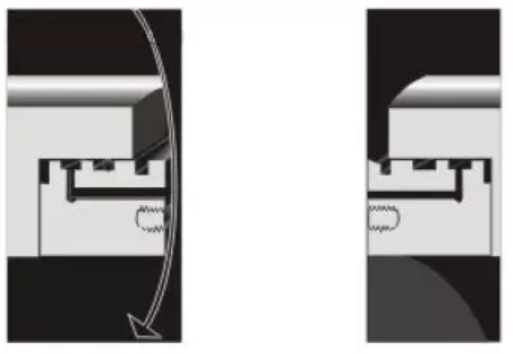

웨지 게이트 밸브 금속 간 밀봉이 가능한 테이퍼형 게이트로 구성됩니다. 슬래브 게이트 밸브와 비교하여 웨지 게이트 밸브는 밸브가 열릴 때 밸브 본체 바닥에 남는 공간 때문에 피깅이 불가능합니다. 웨지 설계는 보조 밀봉 하중을 증가시켜 금속 밀봉 웨지 밸브가 고압 및 저중압 모두에서 밀봉될 수 있도록 합니다. 그러나 금속 씰이 있는 웨지 게이트 밸브는 웨지 작용으로 인한 입구 씰의 특정 압력으로 인해 입구 씰을 달성할 수 없는 경우가 많습니다. 웨지 게이트 밸브는 일반적으로 3도 또는 5도의 특정 각도를 갖고 있어 밸브의 하부 홈에 물질이 축적되고, 미립자 물질이 포함된 매체로 인해 밀봉된 시트가 손상되어 느슨하게 닫힐 수 있습니다.

웨지 게이트 밸브 적용

웨지 게이트 밸브는 일반적으로 밸브 크기에 대한 엄격한 요구 사항이 없고 가혹한 경우에 사용됩니다. 고온 및 고압 작동 매체와 같은 장기 밀봉 조건의 폐쇄를 보장하기 위한 요구 사항입니다. 일반적으로 신뢰할 수 있는 밀봉 성능, 고압, 고압 차단(차압) 및 (작은) 차압에 의한 저압, 저소음, 기점 및 증발 현상, 고온, 저온이 있는 환경을 위해 , 극저온 매체이므로 전력 산업, 정유, 석유 화학, 해양 석유, 도시 건설의 수돗물 및 폐수 처리 공학, 화학 산업 등의 쐐기 게이트 밸브를 사용하는 것이 좋습니다.