Confronto tra valvola a saracinesca a lastra e valvola a saracinesca a cuneo

Le valvole a saracinesca a lastra e le valvole a saracinesca a cuneo sono tutte progettate per l'uso nelle applicazioni dell'industria energetica, petrolifera e del gas. Sono i tipi principali e comunemente utilizzati di valvole a saracinesca. Hanno una struttura simile all'aspetto, quando sono completamente aperti, non hanno un foro attraverso il cancello stesso e il cancello si ritrae nel corpo della valvola, risparmiando lo spazio in altezza necessario per la soletta e le valvole a saracinesca espandibili. Oggi qui introdurremo la differenza tra la valvola a saracinesca del tipo a lastra e quella a cuneo.

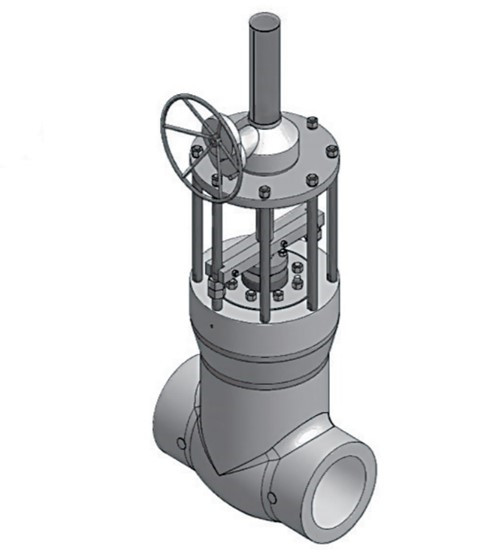

Valvola a saracinesca per lastra

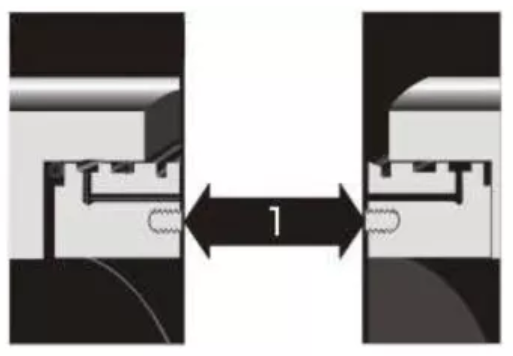

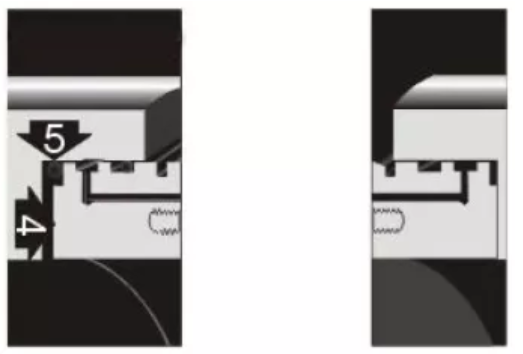

Le valvole a saracinesca a lastra sono costituite da una singola unità a saracinesca che si alza e si abbassa tra due anelli di sede. Dato che la saracinesca scorre tra le sedi, le valvole a saracinesca per lastre sono adatte per fluidi con particelle in sospensione. La superficie di tenuta delle saracinesche a piastra è praticamente autoposizionata e non viene danneggiata dalla deformazione termica del corpo. Anche se la valvola è chiusa a freddo, l'allungamento a caldo dello stelo non sovraccarica la superficie di tenuta e le saracinesche a piastra senza fori di deviazione non richiedono un'elevata precisione nella posizione di chiusura della saracinesca. Quando la valvola è completamente aperta, il foro passante è liscio e lineare, il coefficiente di resistenza al flusso è minimo, variabile e senza perdita di pressione.

Valvole a saracinesca per lastre presentano anche alcuni svantaggi: quando la pressione media è bassa, la superficie di tenuta metallica potrebbe non sigillarsi completamente, invece, quando la pressione media è troppo alta, l'apertura e la chiusura ad alta frequenza potrebbero usurare eccessivamente la superficie di tenuta quando non c'è mezzo o lubrificazione. Un altro inconveniente è che una saracinesca circolare che si muove orizzontalmente su un canale circolare controlla efficacemente il flusso solo quando si trova a 50% della posizione chiusa della valvola.

Applicazioni delle valvole a saracinesca

Le valvole a saracinesca a piastra singola o doppia sono adatte per oleodotti e gasdotti con DN50-DN300, classe 150-900 / PN1.0-16.0 Mpa, temperatura di esercizio -29 ~ 121 ℃. Nel caso di tubazioni con design piggable, utilizzare una valvola a saracinesca a stelo saliente con foro di deviazione. La valvola a saracinesca per soletta con foro di deviazione con sede flottante ad asta scura è adatta per il dispositivo della testa pozzo di recupero di petrolio e gas. L'oleodotto del prodotto e le apparecchiature di stoccaggio dovranno utilizzare valvole a saracinesca piatta a saracinesca singola o doppia senza fori di deviazione.

Valvole a saracinesca del tipo a cuneo

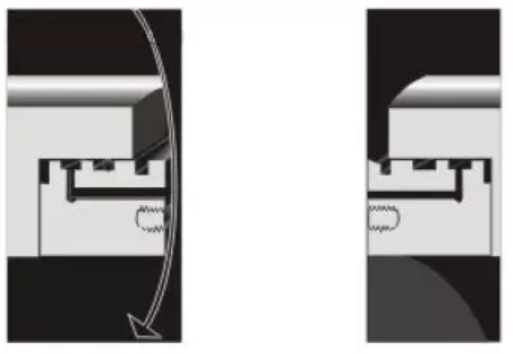

Valvole a saracinesca a cuneo sono costituiti da un cancello conico che sigilla metallo su metallo. Rispetto ad una valvola a saracinesca a piastra, le valvole a saracinesca a cuneo non sono piggabili a causa del vuoto che rimane sul fondo del corpo della valvola quando la valvola è aperta. Il design a cuneo aumenta il carico di tenuta ausiliario, consentendo alle valvole a cuneo con tenuta metallica di sigillare sia a pressioni medie alte che basse. Tuttavia, le valvole a saracinesca a cuneo con tenute metalliche spesso non sono in grado di ottenere la tenuta in ingresso a causa della pressione specifica della tenuta in ingresso causata dall'azione del cuneo. Le valvole a saracinesca a cuneo hanno un certo angolo, generalmente 3 gradi o 5 gradi, con conseguente accumulo di materiale nella scanalatura inferiore della valvola, il mezzo con il particolato può danneggiare la sede sigillata e allentare la chiusura.

Applicazione della valvola a saracinesca a cuneo

Le valvole a saracinesca a cuneo vengono generalmente utilizzate laddove non vi sono requisiti rigorosi in termini di dimensioni della valvola e condizioni difficili. Come il mezzo di lavoro ad alta temperatura e alta pressione, i requisiti per garantire la chiusura delle condizioni di tenuta a lungo termine. Normalmente, per ambienti con prestazioni sigillate affidabili, alta pressione, interruzione ad alta pressione (pressione differenziale) e bassa pressione tramite la (piccola) pressione differenziale, bassa rumorosità, presenza di punti di spirito e fenomeni di evaporazione, alta temperatura, bassa temperatura , mezzo criogenico, si consiglia di utilizzare valvole a saracinesca a cuneo come l'industria dell'energia elettrica, la raffinazione del petrolio, il settore petrolchimico, il petrolio offshore, l'acqua del rubinetto e l'ingegneria del trattamento delle acque reflue dell'edilizia urbana, dell'industria chimica, ecc.