Quale materiale metallico può essere utilizzato per la guarnizione della valvola?

La guarnizione della valvola è la parte fondamentale per determinare le prestazioni della valvola. Gli altri fattori come corrosione, attrito, bava, erosione, ossidazione e così via dovrebbero essere considerati quando si seleziona il materiale della superficie di tenuta. Le guarnizioni delle valvole sono generalmente divise in due categorie, una è una guarnizione morbida come la gomma (inclusa gomma butene, gomma fluorurata, ecc.), plastica (PTFE, nylon, ecc.). L'altro è una tenuta dura di tipo metallico, che comprende principalmente leghe di rame (per valvole a bassa pressione), acciaio inossidabile al cromo (per valvole comuni e ad alta pressione), lega di stellite (per valvole ad alta temperatura e alta pressione e valvole a forte corrosione), base di nichel lega (per mezzi corrosivi). Oggi qui presenteremo principalmente i materiali metallici utilizzati nella superficie di tenuta della valvola.

Lega di rame

La lega di rame offre una migliore resistenza alla corrosione e all'abrasione, adatta per il mezzo di flusso come acqua o vapore con PN≤1,6MPa, la temperatura non supera i 200℃. La struttura ausiliaria sigillata è fissata sul corpo della valvola mediante metodo di fusione in superficie e fusione. I materiali comunemente usati sono la lega di rame fuso ZCuAl10Fe3, ZCuZn38Mn2Pb2, ecc.

Acciaio inossidabile al cromo

L'acciaio inossidabile al cromo ha una buona resistenza alla corrosione e viene solitamente utilizzato per acqua, vapore e olio e mezzi la cui temperatura non supera i 450 ℃. La superficie di tenuta dell'acciaio inossidabile Cr13 viene utilizzata principalmente per valvole a saracinesca, valvole a globo, valvole di ritegno, valvole di sicurezza, valvole a sfera a tenuta stagna e valvole a farfalla a tenuta stagna realizzate in acciaio al carbonio WCB, WCC e A105.

Lega a base di nichel

Le leghe a base di nichel sono importanti materiali resistenti alla corrosione. Comunemente utilizzati come materiali di copertura sigillanti sono: lega Monel, Hastelloy B e C. Monel è il materiale principale resistente alla corrosione dell'acido fluoridrico, adatto per solventi alcalini, salini e acidi con una temperatura di -240 ~ +482 ℃. Hastelloy B e C sono materiali resistenti alla corrosione nel materiale della superficie di tenuta della valvola, adatti per acido minerale corrosivo, acido solforico, acido fosforico, gas HCI umido e mezzo fortemente ossidante con una temperatura di 371 ℃ (durezza di 14RC) e cloro- soluzione di acido libero con una temperatura di 538 ℃ (durezza di 23RC)

Carburo

La lega di stellite ha una buona resistenza alla corrosione, all'erosione e all'abrasione, adatta a diverse applicazioni della valvola e della temperatura - 268 ~ + 650 ℃ in una varietà di mezzi corrosivi, è un tipo di materiale di superficie di tenuta ideale, utilizzato principalmente nelle valvole criogeniche ( - 46 ℃ -254 ℃), valvola ad alta temperatura (temperatura di esercizio della valvola 425 ℃ >, materiale del corpo per WC6, WC9, ZGCr5Mo la resistenza all'usura della valvola (compresi diversi livelli di temperatura di esercizio di resistenza all'usura e resistenza all'erosione della valvola), resistenza allo zolfo e valvola ad alta pressione, ecc. A causa del prezzo elevato della lega di stellite per il rivestimento, per il sistema delle acque nere e il sistema di malta utilizzati nella produzione di gas chimico del carbone, è necessaria la superficie della sfera della valvola a sfera estremamente dura e resistente all'usura. per utilizzare lo spruzzo supersonico WC (carburo di tungsteno) o Cr23C6 (carburo di cromo).

Forniamo parti di tenuta migliori ottenute da materiale in metallo duro qualificato alla densità specifica richiesta dalle applicazioni delle valvole. Chiamaci oggi per le tue esigenze di valvole industriali!

La valvola a globo e la valvola a farfalla sono due valvole comuni utilizzate per controllare il flusso nella tubazione. Il disco della valvola a globo si muove in linea retta lungo la linea centrale della sede per aprire e chiudere la valvola. L'asse dello stelo della valvola a globo è perpendicolare alla superficie di tenuta della sede della valvola e la corsa di apertura o chiusura dello stelo è relativamente breve, rendendo questa valvola molto adatta per interrompere o regolare e strozzare il flusso.

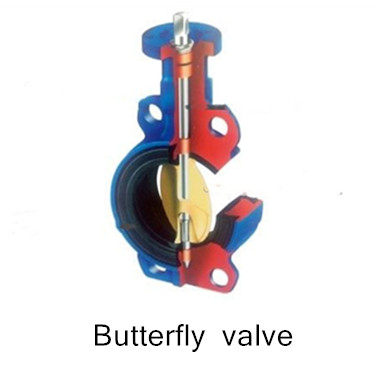

La valvola a globo e la valvola a farfalla sono due valvole comuni utilizzate per controllare il flusso nella tubazione. Il disco della valvola a globo si muove in linea retta lungo la linea centrale della sede per aprire e chiudere la valvola. L'asse dello stelo della valvola a globo è perpendicolare alla superficie di tenuta della sede della valvola e la corsa di apertura o chiusura dello stelo è relativamente breve, rendendo questa valvola molto adatta per interrompere o regolare e strozzare il flusso. Il disco a forma di piastra della valvola a farfalla ruota attorno al proprio asse nel corpo per tagliare e strozzare il flusso. La valvola a farfalla è caratterizzata da struttura semplice, volume ridotto, leggerezza, composizione di poche parti, apertura e chiusura rapida mediante rotazione di soli 90°, controllo rapido dei fluidi, che può essere utilizzata per fluidi con corpi solidi in sospensione particelle o mezzi polverosi. Qui discuteremo la differenza tra loro, se interessati, continua a leggere.

Il disco a forma di piastra della valvola a farfalla ruota attorno al proprio asse nel corpo per tagliare e strozzare il flusso. La valvola a farfalla è caratterizzata da struttura semplice, volume ridotto, leggerezza, composizione di poche parti, apertura e chiusura rapida mediante rotazione di soli 90°, controllo rapido dei fluidi, che può essere utilizzata per fluidi con corpi solidi in sospensione particelle o mezzi polverosi. Qui discuteremo la differenza tra loro, se interessati, continua a leggere.