ما هي المواد الأفضل لجسم الصمامات الصناعية؟ A105 أو WCB؟

تشمل المواد الشائعة لجسم الصمام الفولاذ الكربوني، والفولاذ الكربوني منخفض الحرارة (ASTM A352 LCB/LCC)، وسبائك الفولاذ (WC6، WC9)، والفولاذ المقاوم للصدأ الأوستنيتي (ASTM A351 CF8)، وسبائك التيتانيوم المصنوعة من سبائك النحاس، وسبائك الألومنيوم، وما إلى ذلك، حيث يعد الفولاذ الكربوني أكثر مواد الجسم استخدامًا. ASTM A216 WCA، WCB، WCC مناسبة لصمامات الضغط المتوسط والعالي مع درجة حرارة تشغيل تتراوح بين -29 و425 درجة مئوية. يتم استخدام GB 16Mn و30Mn تحت درجة حرارة تتراوح بين -40 و450 درجة مئوية، وهي مواد بديلة شائعة الاستخدام مثل ASTMA105. كلاهما يحتوي على 0.25 كربون، وهنا دعونا نوضح الفرق بين صمامات WCB وA105:

- مواد ومعايير مختلفة

الفولاذ الكربوني للصمامات A105 يعني الفولاذ المطروق وفقًا لمعايير ASTM A105. A105 هي مادة شائعة تنتمي إلى معيار الولايات المتحدة ASTMA105/A105M وGB/T 12228-2006 (ما يعادلها بشكل أساسي).

صمام WCB من الفولاذ الكربوني ينتمي إلى مواصفات ASTM A216 مع درجات WCA وWCC، والتي تتميز باختلافات طفيفة من حيث الخواص الكيميائية والميكانيكية، أي ما يعادل العلامة الوطنية ZG310-570 (ZG45).

- طرق صب مختلفة

يمكن تشكيل صمام A105 عن طريق تشوه البلاستيك لتحسين الهيكل الداخلي والخصائص الميكانيكية الجيدة وحتى حجم الحبوب.

صمامات WCB عن طريق تشكيل السائل المصبوب الذي يمكن أن يسبب فصل الأنسجة وعيوبها ويمكن استخدامه لصب قطع العمل المعقدة.

- أداء مختلف

تعد الليونة والمتانة والخواص الميكانيكية الأخرى للصمامات الفولاذية المطروقة A105 أعلى من مصبوبات WCB ويمكن أن تتحمل قوة تأثير أكبر. يجب أن تكون بعض أجزاء الماكينة المهمة مصنوعة من الفولاذ المطروق.

يمكن تقسيم صمامات الفولاذ المصبوب WCB إلى فولاذ كربوني مصبوب، وفولاذ مصبوب منخفض السبائك، وفولاذ مصبوب خاص، والتي تستخدم بشكل أساسي لصنع أجزاء ذات أشكال معقدة، يصعب تشكيلها أو تشكيلها وتتطلب قوة ومرونة أعلى.

من حيث الخواص الميكانيكية للمواد، فإن المطروقات من نفس المادة تتمتع بأداء أفضل من المسبوكات بسبب بنية الحبوب الأكثر كثافة وإحكام أفضل للهواء ولكن بتكلفة متزايدة، وهي مناسبة للمتطلبات العالية أو درجة الحرارة أقل من 427 درجة مئوية، مثل مخفض الضغط. نوصي بأن يغطي A105 مادة الجسم للصمام الصغير الحجم أو صمام الضغط العالي، مادة WCB للصمام كبير الحجم أو صمام الضغط المتوسط والمنخفض بسبب تكلفة فتح القالب ومعدل استخدام المواد للتزوير.

باعتبارها شركة مصنعة وموزعة للصمامات الصناعية، توفر PERFECT مجموعة كاملة من الصمامات للبيع والتي يتم توفيرها لمختلف الصناعات. مواد جسم الصمام المتاحة بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، وسبائك التيتانيوم، وسبائك النحاس، وما إلى ذلك، ونحن نجعل من السهل العثور على المواد التي تلبي احتياجات الصمام الخاص بك.

يعد الصمام الكروي وصمام الفراشة صمامين شائعين يستخدمان للتحكم في التدفق في خط الأنابيب. يتحرك قرص الصمام الكروي في خط مستقيم على طول الخط المركزي للمقعد لفتح وإغلاق الصمام. يكون محور الجذع للصمام الكروي متعامدًا مع سطح الختم لمقعد الصمام، وتكون حركة فتح أو إغلاق الجذع قصيرة نسبيًا، مما يجعل هذا الصمام مناسبًا جدًا لقطع أو ضبط واختناق التدفق.

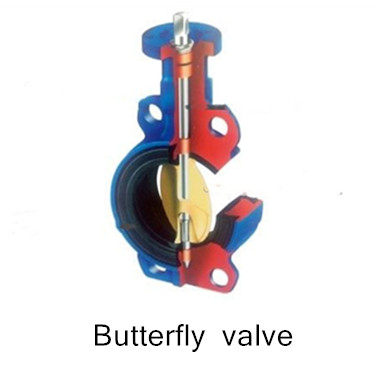

يعد الصمام الكروي وصمام الفراشة صمامين شائعين يستخدمان للتحكم في التدفق في خط الأنابيب. يتحرك قرص الصمام الكروي في خط مستقيم على طول الخط المركزي للمقعد لفتح وإغلاق الصمام. يكون محور الجذع للصمام الكروي متعامدًا مع سطح الختم لمقعد الصمام، وتكون حركة فتح أو إغلاق الجذع قصيرة نسبيًا، مما يجعل هذا الصمام مناسبًا جدًا لقطع أو ضبط واختناق التدفق. يدور قرص صمام الفراشة على شكل لوحة حول محوره الخاص في الجسم لقطع التدفق وخنقه. يتميز صمام الفراشة ببنيته البسيطة، وحجمه الصغير، وخفة وزنه، وتركيبه من أجزاء قليلة فقط، وسرعة فتحه وإغلاقه بدوران 90 درجة فقط، والتحكم السريع في الوسائط السائلة، ويمكن استخدامه للوسائط ذات المواد الصلبة المعلقة جزيئات أو وسائل الإعلام مساحيق. سنناقش هنا الفرق بينهما، إذا كنت مهتمًا، يرجى متابعة القراءة.

يدور قرص صمام الفراشة على شكل لوحة حول محوره الخاص في الجسم لقطع التدفق وخنقه. يتميز صمام الفراشة ببنيته البسيطة، وحجمه الصغير، وخفة وزنه، وتركيبه من أجزاء قليلة فقط، وسرعة فتحه وإغلاقه بدوران 90 درجة فقط، والتحكم السريع في الوسائط السائلة، ويمكن استخدامه للوسائط ذات المواد الصلبة المعلقة جزيئات أو وسائل الإعلام مساحيق. سنناقش هنا الفرق بينهما، إذا كنت مهتمًا، يرجى متابعة القراءة.