Какой металлический материал можно использовать для уплотнения клапана?

Уплотнение клапана является ключевой деталью, определяющей производительность клапана. При выборе материала уплотнительной поверхности следует учитывать другие факторы, такие как коррозия, трение, вспышка, эрозия, окисление и т. д. Уплотнения клапанов обычно делятся на две категории: одна из них — мягкое уплотнение, такое как резина (включая бутеновый каучук, фторкаучук и т. д.), пластик (ПТФЭ, нейлон и т. д.). Другое - жесткое уплотнение металлического типа, в основном включающее медный сплав (для клапанов низкого давления), хромированную нержавеющую сталь (для клапанов обычного и высокого давления), стеллитовый сплав (для клапанов высокой температуры и высокого давления, а также клапанов с сильной коррозией), никелевую основу. сплав (для агрессивных сред). Сегодня здесь мы в основном представим металлические материалы, используемые в уплотнительной поверхности клапана.

Медный сплав

Медный сплав обеспечивает лучшую стойкость к коррозии и истиранию, подходит для текучей среды, такой как вода или пар, с PN≤1,6 МПа, температура не превышает 200 ℃. Герметичная вспомогательная конструкция закрепляется на корпусе клапана методом наплавки и литья из расплава. Обычно используемые материалы — литые медные сплавы ZCuAl10Fe3, ZCuZn38Mn2Pb2 и др.

Хромированная нержавеющая сталь

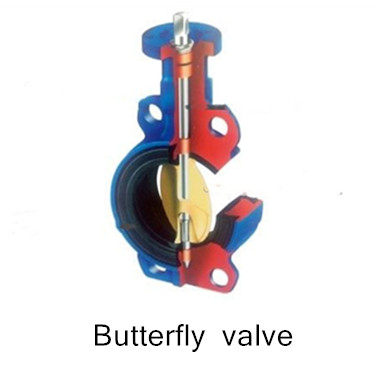

Хромированная нержавеющая сталь обладает хорошей коррозионной стойкостью и обычно используется для воды, пара и масла, а также для сред, температура которых не превышает 450 ℃. Уплотняющая поверхность из нержавеющей стали Cr13 в основном используется для задвижек, проходных клапанов, обратных клапанов, предохранительных клапанов, шаровые краны с жестким уплотнением и дисковые затворы с жестким уплотнением из WCB, WCC и углеродистой стали A105.

Сплав на основе никеля

Сплавы на основе никеля являются важными коррозионностойкими материалами. В качестве материалов уплотнительной крышки обычно используются: сплав монеля, хастеллой B и C. Монель является основным материалом, устойчивым к коррозии плавиковой кислотой, подходящим для щелочных, солевых и кислотных растворителей с температурой -240 ~ +482 ℃. Hastelloy B и C представляют собой коррозионно-стойкие материалы в материале уплотнительной поверхности клапана, подходящие для агрессивных минеральных кислот, серной кислоты, фосфорной кислоты, влажного газа HCl и сильных окислительных сред с температурой 371 ℃ (твердость 14RC) и хлора. раствор свободной кислоты с температурой 538 ℃ (твердость 23RC)

Карбид

Стеллитовый сплав обладает хорошей коррозионной стойкостью, стойкостью к эрозии и стойкостью к истиранию, подходит для различных применений клапана и температуры - 268 ~ + 650 ℃ в различных агрессивных средах, является своего рода идеальным материалом уплотнительной поверхности, в основном используемым в криогенных клапанах ( - 46 ℃ -254 ℃), высокотемпературный клапан (рабочая температура клапана 425 ℃ >, материал корпуса для WC6, WC9, ZGCr5Mo, износостойкость клапана (включая различные рабочие температурные уровни износостойкости и эрозионной стойкости клапана), устойчивость к сере, клапан высокого давления и т. д. Из-за высокой цены на стеллитовый сплав для наплавки для системы очистки сточных вод и системы растворов, используемых в производстве угольного химического газа, требуется шаровая поверхность чрезвычайно твердого, износостойкого шарового крана. использовать сверхзвуковой распылитель WC (карбид вольфрама) или Cr23C6 (карбид хрома).

Мы поставляем более качественные уплотнительные детали, изготовленные из сертифицированного твердого сплава с определенной плотностью, необходимой для применения в клапанах. Позвоните нам сегодня, чтобы узнать ваши требования к промышленной арматуре!

Проходной клапан и дроссельная заслонка — это два распространенных клапана, используемых для регулирования потока в трубопроводе. Диск шарового клапана перемещается по прямой линии вдоль центральной линии седла, открывая и закрывая клапан. Ось штока шарового клапана перпендикулярна уплотнительной поверхности седла клапана, а ход открытия или закрытия штока относительно короткий, что делает этот клапан очень подходящим для отключения или регулировки и дросселирования по мере потока.

Проходной клапан и дроссельная заслонка — это два распространенных клапана, используемых для регулирования потока в трубопроводе. Диск шарового клапана перемещается по прямой линии вдоль центральной линии седла, открывая и закрывая клапан. Ось штока шарового клапана перпендикулярна уплотнительной поверхности седла клапана, а ход открытия или закрытия штока относительно короткий, что делает этот клапан очень подходящим для отключения или регулировки и дросселирования по мере потока. Диск дискового затвора в форме пластины вращается вокруг своей оси в корпусе, отсекая и дросселируя поток. Дроссельный клапан отличается простой конструкцией, небольшим объемом, легким весом, состоит всего из нескольких частей, быстрым открытием и закрытием поворотом всего на 90 °, быстрым контролем текучих сред, что можно использовать для сред с взвешенными твердыми частицами. частицы или порошкообразные среды. Здесь мы обсудим разницу между ними, если интересно, читайте дальше.

Диск дискового затвора в форме пластины вращается вокруг своей оси в корпусе, отсекая и дросселируя поток. Дроссельный клапан отличается простой конструкцией, небольшим объемом, легким весом, состоит всего из нескольких частей, быстрым открытием и закрытием поворотом всего на 90 °, быстрым контролем текучих сред, что можно использовать для сред с взвешенными твердыми частицами. частицы или порошкообразные среды. Здесь мы обсудим разницу между ними, если интересно, читайте дальше.