Como escolher a válvula para tubulação de oxigênio?

O oxigênio tem propriedades químicas tipicamente ativas. É uma substância fortemente oxidante e combustível e pode combinar-se com a maioria dos elementos para formar óxidos, exceto ouro, prata e gases inertes, como hélio, néon, argônio e criptônio. Uma explosão ocorre quando o oxigênio é misturado com gases combustíveis (acetileno, hidrogênio, metano, etc.) em uma determinada proporção ou quando a válvula do tubo encontra um incêndio repentino. O fluxo de oxigênio na mudança do sistema de dutos no processo de transporte de gás oxigênio, a European Industrial Gas Association (EIGA) desenvolveu o padrão IGC Doc 13/12E “Oxygen Pipeline and Piping Systems” dividiu as condições de trabalho do oxigênio em “impacto” e “ sem impacto”. O “impacto” é uma ocasião perigosa porque é fácil estimular energia, causando combustão e explosão. A válvula de oxigênio é a típica “ocasião de impacto”.

A válvula de oxigênio é um tipo de válvula especial projetada para tubulações de oxigênio, tem sido amplamente utilizada em metalurgia, petróleo, química e outras indústrias que envolvem oxigênio. O material da válvula de oxigênio é limitado à pressão de trabalho e vazão para evitar a colisão de partículas e impurezas na tubulação. Portanto, o engenheiro deve considerar totalmente o atrito, a eletricidade estática, a ignição de não metais, possíveis poluentes (corrosão superficial do aço carbono) e outros fatores ao selecionar a válvula de oxigênio.

Por que as válvulas de oxigênio são propensas a explodir?

- A ferrugem, a poeira e a escória de soldagem no tubo causam combustão por fricção com a válvula.

No processo de transporte, o oxigênio comprimido irá esfregar e colidir com óleo, sucata de óxido de ferro ou combustor de pequenas partículas (pó de carvão, partículas de carbono ou fibra orgânica), resultando em uma grande quantidade de calor de fricção, resultando na combustão de tubos e equipamento, que está relacionado ao tipo de impurezas, tamanho das partículas e velocidade do fluxo de ar. O pó de ferro é fácil de queimar com oxigênio e quanto mais fino o tamanho da partícula, menor o ponto de ignição; Quanto maior a velocidade, mais fácil é queimar.

- O oxigênio comprimido adiabaticamente pode inflamar combustíveis.

Os materiais de baixo ponto de ignição, como óleo e borracha na válvula, entrarão em ignição em alta temperatura local. O metal reage com o oxigênio, e essa reação de oxidação é significativamente intensificada pelo aumento da pureza e da pressão do oxigênio. Por exemplo, na frente da válvula é 15MPa, a temperatura é 20°C, a pressão atrás da válvula é 0,1MPa, se a válvula for aberta rapidamente, a temperatura do oxigênio após a válvula pode chegar a 553°C de acordo com o cálculo da compressão adiabática fórmula, que atingiu ou excedeu o ponto de ignição de alguns materiais.

- O baixo ponto de ignição dos combustíveis em oxigênio puro de alta pressão é o indutor da combustão da válvula de oxigênio

A intensidade da reação de oxidação depende da concentração e pressão do oxigênio. A reação de oxidação ocorre violentamente no oxigênio puro, ao mesmo tempo em que emite uma grande quantidade de calor, de modo que a válvula de oxigênio no oxigênio puro de alta pressão apresenta grande perigo potencial. Testes mostraram que a energia de detonação do fogo é inversamente proporcional ao quadrado da pressão, o que representa uma grande ameaça para a válvula de oxigênio.

Os tubos, conexões de válvulas, juntas e todos os materiais em contato com o oxigênio nas tubulações devem ser rigorosamente limpos devido às propriedades especiais do oxigênio, purgados e desengraxados antes da instalação para evitar a produção de sucata, graxa, poeira e partículas sólidas muito pequenas. ou deixados para trás no processo de fabricação. Quando estão no oxigênio através da válvula, é fácil causar combustão por fricção ou risco de explosão.

Como escolher uma válvula usada para oxigênio?

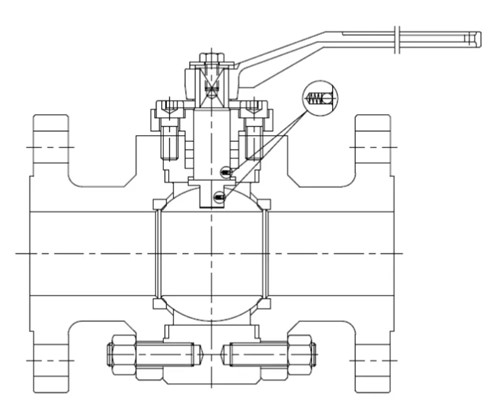

Alguns projetos proíbem explicitamente válvulas de gaveta de ser usado em tubulações de oxigênio com pressão de projeto superior a 0,1mpa. Isso ocorre porque a superfície de vedação das válvulas gaveta será danificada pelo atrito no movimento relativo (ou seja, a abertura/fechamento da válvula), o que faz com que pequenas “partículas de pó de ferro” caiam da superfície de vedação e peguem fogo facilmente. Da mesma forma, a linha de oxigênio de outro tipo de válvula também explodirá no momento em que a diferença de pressão entre os dois lados da válvula for grande e a válvula abrir rapidamente.

- Tipo de válvula

A válvula instalada na tubulação de oxigênio é geralmente uma válvula globo, a direção geral do fluxo do meio da válvula é para dentro e para fora, enquanto a válvula de oxigênio é o oposto para garantir uma boa força da haste e o fechamento rápido do núcleo da válvula.

- Material da válvula

Corpo da válvula: Recomenda-se a utilização de aço inoxidável abaixo de 3MPa; O aço-liga Inconel 625 ou Monel 400 é usado acima de 3MPa.

- Aparar

(1) As partes internas da válvula devem ser tratadas com Inconel 625 e endurecimento superficial;

(2) O material da haste/manga da válvula é Inconel X-750 ou Inconel 718;

(3) Deve ser válvula não redutora e manter o mesmo calibre da tubulação original; A sede do núcleo da válvula não é adequada para soldagem de superfícies duras;

(4) O material do anel de vedação da válvula é grafite moldado sem graxa (baixo teor de carbono);

(5) Gaxeta dupla é usada para a tampa superior da válvula. A gaxeta é de grafite isento de graxa, resistente a altas temperaturas (468 ℃).

(6) O oxigênio no fluxo de rebarbas ou ranhuras produzirá atrito em alta velocidade, o que produz o acúmulo de uma grande quantidade de calor e pode explodir com compostos de carbono, o acabamento da superfície interna da válvula deve atender aos requisitos da ISO 8051-1 Sa2 .

Mais informações sobre a válvula de oxigênio, Entre em contato conosco agora!