Buhar kapanı nedir?

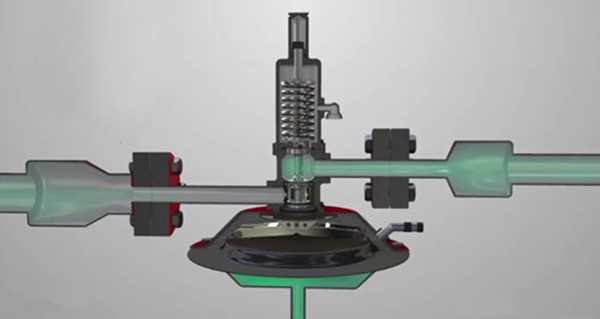

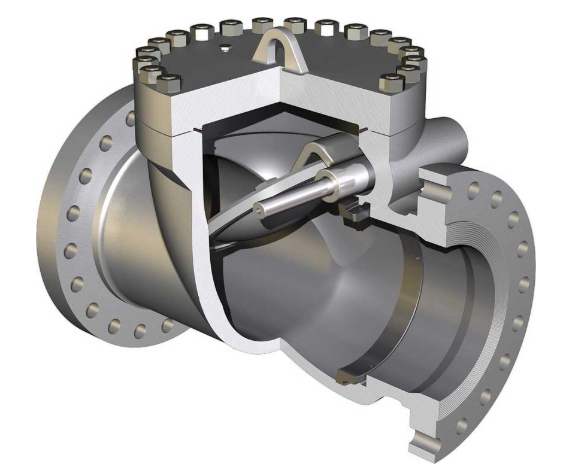

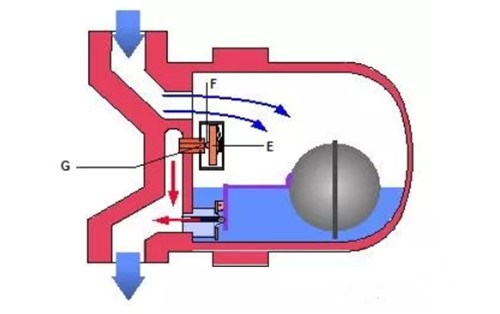

Buhar kapanları, buhar sızıntısını en aza indirirken ısıtma ekipmanından veya buhar hatlarından yoğuşma suyunu, havayı ve karbondioksit gazını otomatik olarak tahliye eden bir vana türüdür. Tuzaklar, buhar boru hatlarında koç darbesi etkisini önlemek için ekipmanın veya boruların eşit şekilde ısıtılmasına olanak tanır. Mekanizmalarına veya çalışma prensiplerine göre buhar kapanları, yüzer bilyeli buhar kapanları, termostatik buhar kapanları, termodinamik buhar kapanları vb. olarak ayrılabilir. Belirli bir basınç farkı altında aynı miktardaki kondensatın tahliyesi için farklı tipte kondenstoplar kullanılabilir, her kondenstopun kendine göre avantajları vardır ve en uygun çalışma kullanım aralığı sıcaklığına, özgül ağırlıklarına ve basıncına bağlıdır.

Buhar kapanı seçerken faktörler

- Suyu tahliye edin

Sifon yer değiştirmeleri, saat başına buhar tüketiminin maksimum yoğuşma suyuyla (seçilen çarpanın 2 ila 3 katı) çarpımıdır. Buharlı ısıtma ekipmanı buhar taşımaya başladığında, ekipmanın yavaş yavaş normal çalışmasını sağlamak için buhar kapanının havayı ve düşük sıcaklıktaki yoğunlaştırılmış suyu hızlı bir şekilde boşaltması gerekir. Hava, düşük sıcaklıktaki yoğuşma suyu ve düşük giriş basıncı, kazan çalıştırıldığında kapanın aşırı yüklenmesini sağlar, kapanın gereksinimleri normal çalışmadan daha büyük yer değiştirmedir, bu nedenle genellikle drenaj suyunu 2-3 katına göre seçin. buhar kapanı. Bu, kapanın yoğunlaşmış suyun zamanında boşaltılmasını sağlar ve termal verimliliği artırır.

- Çalışma basıncı farkı

Nominal basınç, buhar kapanı gövdesinin basınç seviyesini ifade ettiğinden, buhar kapanı nominal basıncı ve çalışma basıncı çeşitli şekillerde farklılık gösterir, dolayısıyla mühendis, buhar kapanını nominal basınca göre değil, çalışma basıncı farkına göre seçebilir. Çalışma basıncı farkı, kondenstop önündeki çalışma basıncı eksi kondenstop çıkışının karşı basıncına eşittir. Kondenstopun arkasındaki atmosfere yoğuşma boşaltıldığında çıkıştaki karşı basınç sıfırdır. Kondenstoptan atılan kondens bu sırada toplanırsa, kondenstopun çıkış karşı basıncı, dönüş borusunun direnci + dönüş borusunun kaldırma yüksekliği + ikinci evaporatördeki (dönüş tankı) basınca eşittir.

- Çalışma sıcaklığı

Mühendis, maksimum buhar sıcaklığına göre gereksinimleri karşılayan buhar kapanını seçmelidir. Nominal basınca karşılık gelen doymuş buhar sıcaklığını aşan maksimum buhar sıcaklığına kızgın buhar denir. Bu noktada yüksek sıcaklık ve basınçta kızgın buhar için özel bimetal kondenstop daha iyi bir seçim olabilir.

Kızdırıcı kapanı iki bariz avantaj sunar: Birincisi, kızdırıcı başlık tuzağı olarak kullanılabilmesidir; diğeri ise fırının çalıştırılması ve durdurulması sırasında aşırı ısınmanın yanmasını önlemek için kızdırıcı tüpünü korumaktır. Başlatıldığında veya durdurulduğunda ana vana kapanma durumundadır. Kızdırıcı tüpünde buhar akışı soğutması yoksa tüp duvar sıcaklığı artacaktır ve bu da ciddi durumlarda kızdırıcı tüpün yanmasına neden olabilir. Bu sırada kızdırıcıyı korumak amacıyla buharı boşaltmak için akış valfini açın.

- Bağlantılar

Kondenstopun bağlantı çapı drenaj suyunun boyutuna eşdeğerdir. Aynı çaptaki buhar kapanı kapasitesi büyük ölçüde farklılık gösterebilir. Bu nedenle, maksimum yer değiştirmenin boyutu ve yoğuşma borusu çapı, tuzak vanasını seçmek için kullanılamaz.