Specificatie API-brandtest voor kleppen: API 607 VS API 6FA

Kleppen die in sommige industrieën, zoals de petrochemische industrie, worden gebruikt, kunnen brandgevaarlijk zijn en moeten speciaal worden ontworpen om ze nog steeds bepaalde afdichtingsprestaties en bedrijfsprestaties te bieden bij hoge temperaturen. Een brandveilige test is een belangrijke methode om de brandweerstand van de klep te meten. Op dit moment zijn er Er zijn verschillende organisaties die procedures biedt

relevant voor het testen van petrochemische apparatuur op hun functionaliteit bij blootstelling aan brand zoals API, ISO, EN, BS ect, waarvan ze enigszins verschillen in testmethoden en specificaties. Vandaag leren we hier de vereisten voor API-brandbestendigheidstests, waaronder API 607, API 6FA, API 6FD. Het zijn brandveilige testen voor klep 6D en 6A.

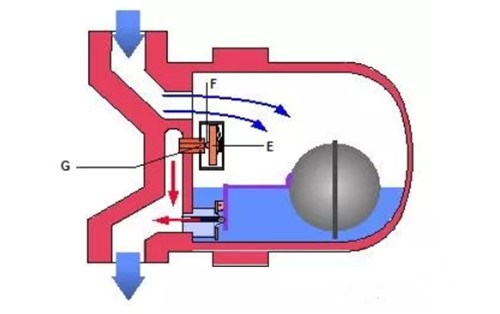

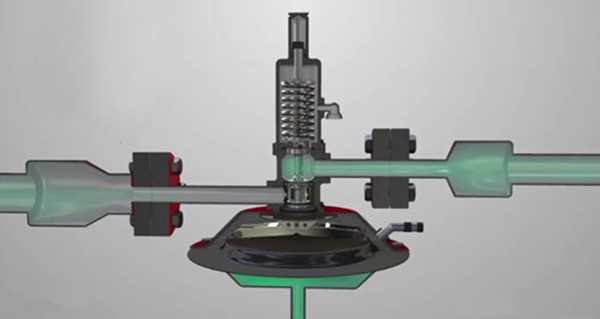

API 607-2010 Vuurtest voor kwartslagkleppen en kleppen Uitgerust met niet-metalen zittingen zoals kogelkraan, vlinderklep, plugklep. Vereisten voor brandtests voor aandrijvingen (bijv. Elektrisch, pneumatisch, hydraulisch) anders dan handmatige aandrijvingen of andere soortgelijke mechanismen (wanneer ze deel uitmaken van de normale klepconstructie) vallen niet onder deze norm. API 6FA is van toepassing op kwartslagdraaiende kleppen met kleppen zoals behandeld in API 6D en API 6A, pijpleidingskleppen omvatten kogel- en plugkleppen, bijvoorbeeld kogelkranen, schuifafsluiters, plugkleppen, maar terugslagkleppen zijn niet inbegrepen en de brandproef voor controle kleppen is gespecificeerd in API 6FD. API 6A is de norm voor veiligheidskleppen voor boorput- en boomapparatuur, overeenkomend met ISO 10423 en API 6D is de standaard voor lijnkogelafsluiters, overeenkomend met ISO 14316.

Vergelijking van API 607 en API 6FA

| Specificaties | API 607, 4ed | API 6FA |

| strekking

|

DN voor iedereen

PNâ ‰ ¤ANSI CL2500 |

DN voor iedereen |

| Afdichting | Zacht verzegeld | Niet gespecificeerd |

| Verbinding beëindigen | ANSI | ANSI |

| Lichaams materiaal | Niet gespecificeerd | Niet gespecificeerd |

| Test vloeistof | Water | Water |

| Positie van bal | Gesloten | Gesloten |

| Positie van stengel | Horizontaal | Horizontaal |

| Temperatuur zone(s) | 760-980 ℃ van vlam

≥650 ℃ van het lichaam |

760-980 ℃ van vlam

≥650 ℃ van het lichaam |

| Brandperiode | 30 minuten | 30 minuten |

| Druk tijdens brandperiode | Acc. naar drukklasse

bijv. ANSI 600 = 74.7bar |

Acc. naar drukklasse

bijv. ANSI 600 = 74.7bar |

| Lektest tijdens brandperiode, intern | Neem geen bedrijfsnormen zoals EXXON, SNEA enz. | Max. 400 ml * inch / min |

| Lektest tijdens brandperiode, extern | Max. 100 ml * inch / min | Max. 100 ml * inch / min |

Neem voor meer informatie over de brandwerende klep contact met ons op via [e-mail beveiligd] of bezoek onze website: www.perfect-valve.com.