Spesifikasi Uji Kebakaran API untuk Katup: API 607 VS API 6FA

Katup yang digunakan di beberapa industri, seperti industri petrokimia, yang memiliki potensi bahaya kebakaran, harus dirancang khusus agar tetap memiliki kinerja penyegelan dan kinerja pengoperasian tertentu di bawah api bersuhu tinggi. Uji keamanan api adalah metode penting untuk mengukur ketahanan api pada katup. Saat ini, ada beberapa organisasi yang menyediakan prosedur

relevan dengan pengujian peralatan petrokimia untuk fungsinya ketika terkena api seperti API, ISO, EN, BS dll, yang sedikit berbeda dalam metode pengujian dan spesifikasinya. Hari ini di sini kita mempelajari persyaratan uji ketahanan api API, termasuk API 607, API 6FA, API 6FD. Itu adalah pengujian tahan api untuk katup 6D dan 6A.

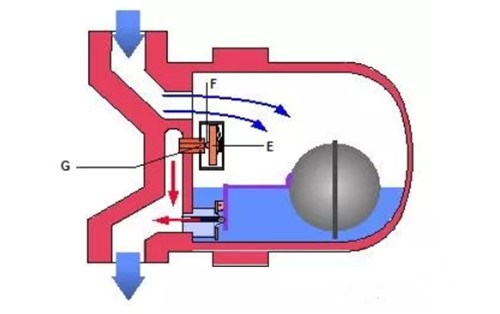

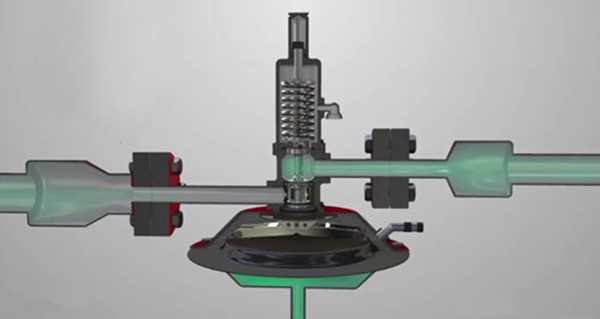

Uji Kebakaran API 607-2010 untuk Katup Putaran Seperempat dan Katup Dilengkapi dengan dudukan Bukan Logam seperti katup bola, katup kupu-kupu, katup sumbat. Persyaratan uji kebakaran untuk aktuator (misalnya, listrik, pneumatik, hidrolik) selain aktuator manual atau mekanisme serupa lainnya (bila merupakan bagian dari rakitan katup normal) tidak tercakup dalam standar ini. API 6FA berlaku untuk katup dudukan lunak seperempat putaran seperti yang tercakup dalam API 6D dan API 6A, katup pipa mencakup katup bola dan sumbat, misalnya katup bola, katup gerbang, katup sumbat tetapi katup periksa tidak termasuk dan uji api untuk pemeriksaan katup ditentukan dalam API 6FD. API 6A adalah standar untuk katup pengaman kepala sumur dan peralatan pohon, sesuai dengan ISO 10423 dan API 6D adalah standar untuk katup bola garis, sesuai dengan ISO 14316.

Perbandingan API 607 dan API 6FA

| Spesifikasi | API 607, 4ed | API 6FA |

| Cakupan

|

DN untuk Semua

PN≤ANSI CL2500 |

DN untuk Semua |

| Penyegelan | Disegel dengan lembut | Tidak ditentukan |

| Akhiri koneksi | ANSI | ANSI |

| Bahan tubuh | Tidak ditentukan | Tidak ditentukan |

| Cairan uji | Air | Air |

| Posisi bola | Tertutup | Tertutup |

| Posisi batang | Horisontal | Horisontal |

| Suhu | 760-980℃ nyala api

≥650℃ tubuh |

760-980℃ nyala api

≥650℃ tubuh |

| Periode pembakaran | 30 menit | 30 menit |

| Tekanan selama periode luka bakar | Acc. untuk menekan peringkat

misalnya ANSI 600=74.7bar |

Acc. untuk menekan peringkat

misalnya ANSI 600=74.7bar |

| Uji kebocoran selama masa pembakaran, internal | Tidak menyertakan standar perusahaan seperti EXXON, SNEA dll. | Maks 400ml*inci/menit |

| Uji kebocoran selama masa pembakaran, eksternal | Maks 100ml*inci/menit | Maks 100ml*inci/menit |

Untuk informasi lebih lanjut mengenai katup tahan api, jangan ragu untuk menghubungi kami di [email protected] atau kunjungi website kami: www.perfect-valve.com.